Failures of the electric motors

Pannes des moteurs électriques

Les problèmes mécaniques et électriques peuvent mener à des pannes moteurs. Il est donc important de connaître les éventuelles causes pour envisager des actions de maintenance préventives avant d’arriver à l’indisponibilité des machines et de créer des pertes financières ainsi que des impossibilités de production qui peuvent conduire à des insatisfactions des clients.

Les ruptures de l’isolement des enroulements et l’usure des roulements sont les deux principales causes de panne moteur, mais ces problèmes résultent eux-mêmes de raisons très différentes.

Les causes des défaillances

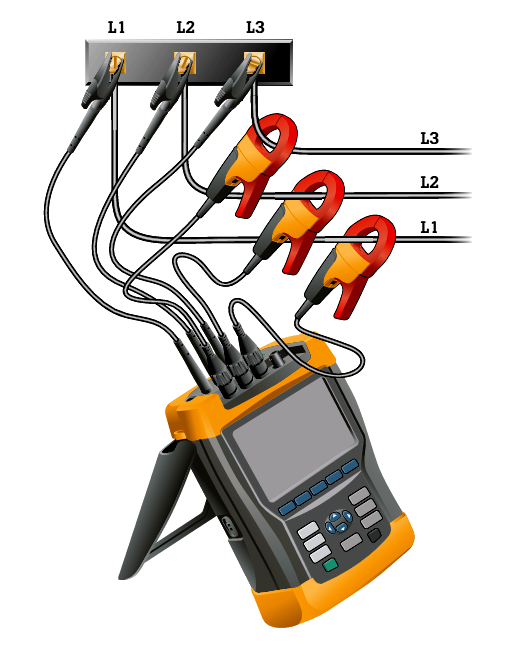

Groupe 1 : qualité de l’alimentation électrique

– Tension transitoire.

– Déséquilibre de la tension.

– Distorsion harmonique.

Groupe 2 : Variateurs de fréquence

– Signaux PWM de sortie d’entraînement.

– Courant parasite.

– Surcharges moteurs.

Groupe 3 : Partie Mécanique du moteur

– Alignement incorrect arbre de sortie.

– Déséquilibre de l’arbre.

– Desserrement de l’arbre.

– Usure des roulements.

Groupe 4 : Partie mécanique lié à une installation

– Support de pied instable ou bancal.

– Contrainte de canalisation.

– Tension d’arbre.

Tension transitoire

Les tensions transitoires peuvent être de différentes sources, internes ou externes au site. Des charges activées ou désactivées de fortes puissances, la mise en services des batteries de condensateurs de compensation d’énergie réactive, des perturbations météorologiques dues à la foudre, d’éventuelles manœuvres du distributeur d’énergie, peuvent générer des tensions transitoires.

Ces tensions transitoires, dont l’amplitude et la fréquence sont variables, risquent de dégrader l’isolement des enroulements moteur.

L’identification de la source de ces tensions transitoires peut être difficile dans la mesure où leurs apparitions peuvent être aléatoires, et leurs symptômes peuvent se présenter de différentes façons.

Par exemple, une tension transitoire peut apparaître sur des câbles de contrôle qui ne sont pas directement responsables des dommages, mais peuvent néanmoins perturber le fonctionnement des systèmes.

Impact : la dégradation de l’isolement des enroulements moteur risque de mettre ces derniers en court-circuit.

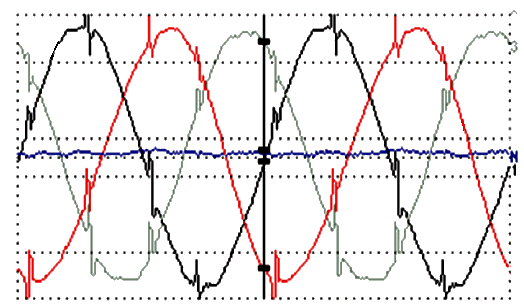

Il est donc important de surveiller les tensions d’alimentations, et de choisir des variateurs dotés de composants de suppression de surtension d’alimentation en entrée en vue de protéger le variateur des risques de tensions transitoires.

Il peut être également nécessaire d’installer des parafoudres en tête de l’installation électrique.

Déséquilibre de la tension

Les systèmes de distribution triphasés alimentent souvent des charges monophasées.

Tout déséquilibre de l’impédance ou de la distribution des charges risque d’entraîner un déséquilibre sur les trois phases.

Les pannes potentielles peuvent provenir du câblage du moteur, de ses terminaisons, voire des enroulements eux-mêmes.

Ce déséquilibre peut entraîner des contraintes sur l’ensemble des circuits de phase d’un système triphasé.

Au niveau le plus simple, les trois phases de tension devraient toujours avoir la même grandeur.

Impact : le déséquilibre génère une circulation excessive du courant sur une ou plusieurs phases, ce qui augmente les températures de fonctionnement et dégrade l’isolement.

Séparer les alimentations des charges triphasés et monophasés.

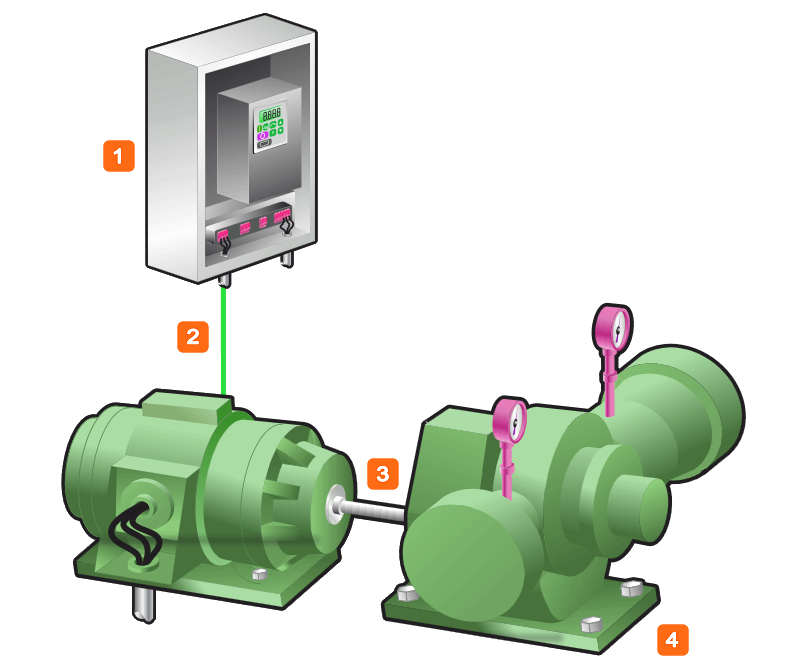

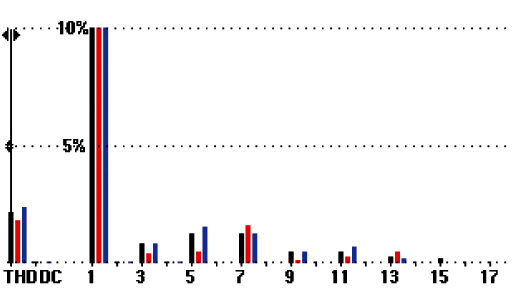

Distorsion harmonique

Les harmoniques désignent toutes les sources supplémentaires de tensions AC haute fréquence ou les courants alimentant les enroulements moteurs. Cette énergie supplémentaire n’est pas utilisée pour faire tourner le moteur de l’arbre mais circule dans les enroulements et contribue finalement aux pertes d’énergie internes. Ces pertes se dissipent sous la forme de chaleur, ce qui détériore graduellement la capacité d’isolement des enroulements. Une certaine distorsion harmonique du courant est normale sur les éléments du système alimentant des charges électroniques.

Voir l’article sur les harmoniques.

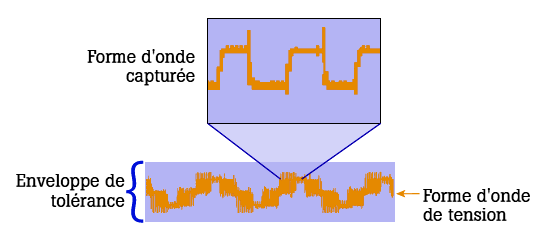

Signaux PWM de sortie d’entraînement

PWM : Pulse Width Modulation -> modulation de largeur d’impulsions (MLI)

Les variateurs de vitesse utilisent une technique de modulation de largeur d’impulsion (PWM) pour contrôler la tension de sortie et la fréquence d’un moteur : La variation rapide de la tension à la sortie du variateur de vitesse qui se produit quelques milliers de fois par seconde et qui passe de zéro à la tension maximum à chaque fois.

Avec ce genre de caractéristique, lorsque le câble qui va au moteur est long, des réflexions dans le câble peuvent se produire et faire jusqu’à doubler les maximums du signal envoyé par le variateur de vitesse, ce qui donne des pointes de tension importantes qui peuvent parfois dépasser ce que l’isolation de certains composants du moteur peut tenir.

Il se produit alors des petits arcs électriques que l’on ne perçoit pas, mais qui créent petit à petit des dégradations non réversibles, jusqu’à ce que la défaillance se produise.

Des filtres peuvent être utilisés entre la sortie du variateur et le moteur. Il faut aussi essayer de limiter les longueurs de câbles.

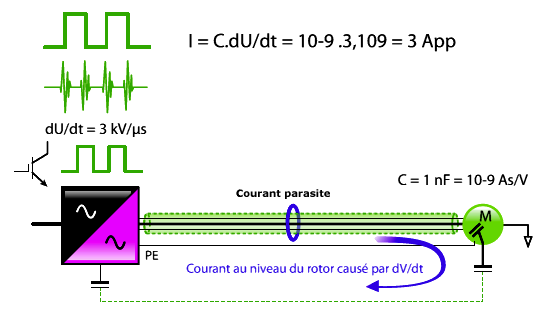

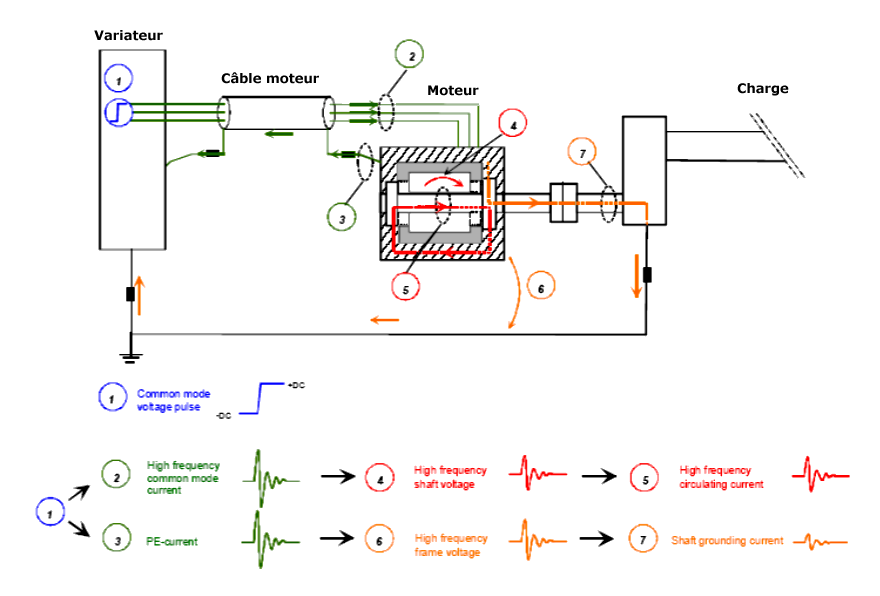

Courant parasite : Ondes de Réflexion

Les courants parasites qui circulent dans un système, dépendent de la fréquence du signal, du niveau de tension, de la capacité et de l’inductance des conducteurs.

Ces courants risquent de passer au travers des conducteurs de terre de protection et provoquer des déclenchements intempestifs, voire générer une chaleur excessive au niveau des enroulements.

Le courant parasite correspond à la somme du courant des trois phases à tout moment T, qui dans une situation idéale, fait que la somme de ces trois courants doit être égale à zéro.

L’utilisation de câbles moteur symétriques permettent de réduire le phénomène. Le conducteur de terre (terre de protection, PE) du câble moteur doit être disposé de manière symétrique pour éviter les courants de palier à la fréquence fondamentale. Cette symétrie est obtenue avec un conducteur PE enveloppant tous les conducteurs de phase ou avec un câble constitué de trois conducteurs de phase et trois conducteurs de terre parfaitement symétriques.

Il faut définir un itinéraire court et de faible impédance pour le retour du courant de mode commun vers le variateur. Pour ce faire, la méthode la plus efficace et la plus aisée consiste à utiliser des câbles moteur blindés. Le blindage doit être continu et en matériau bon conducteur HF (cuivre ou aluminium). Les raccordements aux deux extrémités devant être faits avec une reprise de masse. Également utilisation d’un filtre passe-bas.

Impact : déclenchement de circuit dû à un courant de la terre de protection.

Surcharges

Les surcharges de moteur se produisent lorsqu’un moteur est soumis à une charge excessive. Les premiers symptômes d’une surcharge sont une consommation excessive, un couple insuffisant et une surchauffe.

La chaleur excessive du moteur est une cause majeure de panne.

En cas de surcharge, les différents composants du moteur, tels que les roulements, les enroulements et autres composants, peuvent fonctionner normalement, mais le moteur reste trop chaud. Par conséquent, il est logique de commencer la procédure de dépannage en s’assurant que le moteur n’est pas surchargé. Dans la mesure où 30 % des pannes moteur sont dues à une surcharge, il est important de comprendre comment mesurer et identifier les surcharges de moteur.

Impact : usure prématurée des composants électriques et mécaniques.

Il faut veillez au bon dimensionnement du moteur et à un entretien régulier des systèmes mécaniques.

Pour conférer une protection supplémentaire aux moteurs contre tout échauffement, il est possible de fixer un détecteur de température PTC (thermistance) sur le moteur et de le relier aux bornes de commande du convertisseur.

Alignement incorrect

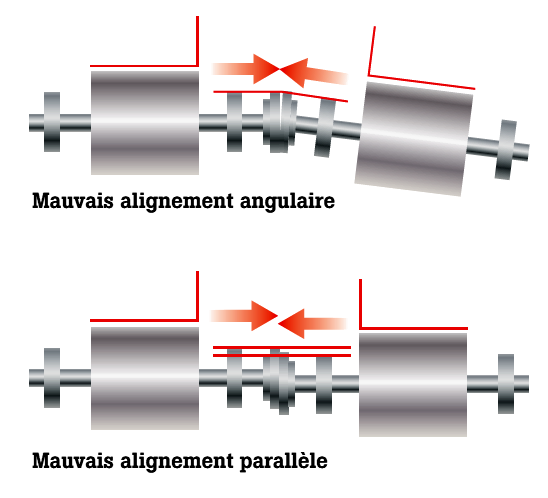

L’alignement devient incorrect lorsque l’arbre d’entraînement du moteur n’est pas correctement aligné sur la charge ou lorsque le composant qui fait le lien entre le moteur et la charge est mal aligné.

De nombreux professionnels estiment qu’un couplage flexible élimine ou compense l’erreur d’alignement.

Toutefois, ceci ne protège en fait que le couplage.

En effet, même avec un couplage flexible, un arbre mal aligné transmet des forces cycliques dommageables le long de l’arbre et dans le moteur, ce qui se traduit par l’usure excessive du moteur et une augmentation de la charge mécanique apparente.

D’autre part, un alignement incorrect risque d’induire des vibrations aussi bien dans la charge que sur l’arbre d’entraînement du moteur. Quelques types d’alignement incorrect :

– Angulaire : les axes des arbres se croisent, mais ne sont pas parallèles.

– Parallèle : les axes des arbres sont parallèles, mais non concentriques.

– Mixte : combinaison des défauts angulaires et parallèles(Remarque : la plupart des alignements incorrects sont des alignements mixtes.

Dans la pratique, il est plus simple de traiter les deux formes séparément.)

Impact : usure prématurée des composants mécaniques d’entraînement.

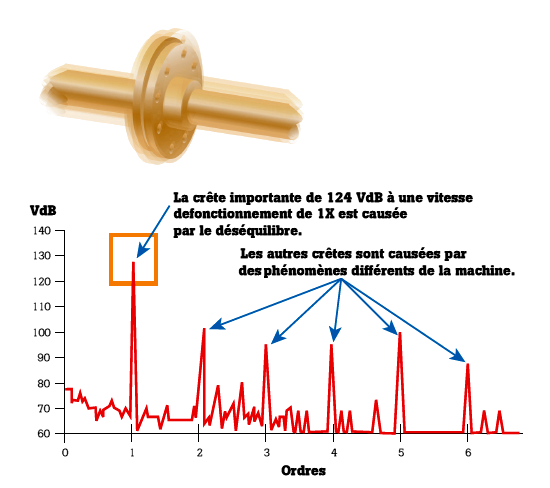

Déséquilibre de l’arbre

Un déséquilibre désigne un état d’une pièce rotative dont le centre de masse est situé en dehors de l’axe de rotation. En d’autres termes, il existe un « point lourd » quelque part sur le rotor. Les déséquilibres moteurs ne peuvent pas être éliminés totalement, mais il est tout à fait possible d’identifier les valeurs en dehors de plages normales et d’appliquer des mesures en conséquence. Le déséquilibre peut être dû à de nombreux facteurs, notamment :

– Encrassement.

– Absence de contrepoids.

– Distribution inégale de la masse dans les enroulements moteur et autres facteurs liés à l’usure.

Un testeur ou un analyseur de vibrations peuvent permettre de déterminer si une machine rotative est équilibrée ou non.

Impact : usure prématurée des composants mécaniques d’entraînement.

Desserrement de l’arbre

Le desserrement désigne un jeu excessif entre des pièces. Il existe différents types de desserrement :

– Le desserrement rotatif est causé par un jeu excessif entre les éléments rotatifs et fixes de la machine, par exemple, un roulement.

– Le desserrement non rotatif entre deux pièces normalement fixes, telles qu’un pied et une fondation, ou un boîtier de roulement et une machine.

Comme pour toutes les autres sources de vibrations, un testeur ou un analyseur de vibrations peuvent permettre de déterminer si une machine rotative subit un desserrement.

Impact : usure accélérée des composants en rotation.

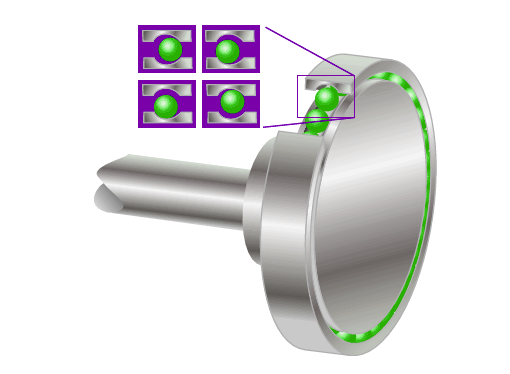

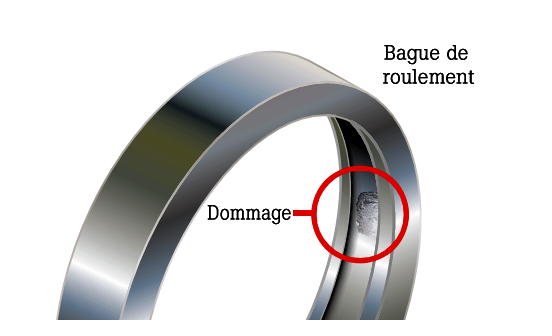

Usure des roulements

Les roulements défectueux augmentent la friction, émettent davantage de chaleur et ont un rendement énergétique plus faible en raison de problèmes mécaniques, de lubrification ou d’usure. Les pannes de roulements peuvent avoir différentes causes :

– Charge supérieure à la charge nominale.

– Lubrification incorrecte.

– Joints de roulement endommagés.

– Mauvais alignement de l’arbre.

– Montage défectueux.

– Usure normale.

– Tensions d’arbre induites.

Impact : usure accélérée des composants en rotation.

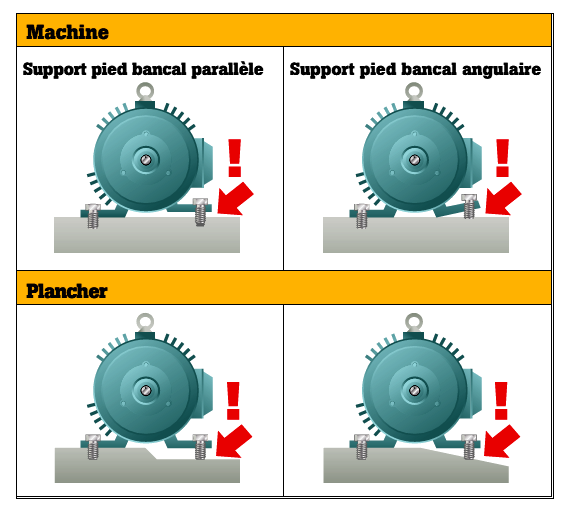

Support de pied instable ou bancal

Un support bancal désigne le fait que les pieds de montage d’un moteur ou d’un composant d’entraînement ne sont pas au même niveau ou que la surface de montage sur laquelle les pieds reposent n’est pas égale.

Les déséquilibres se produisent généralement entre deux boulons de montage placés à la diagonale l’un de l’autre.

Il existe deux types de support de pied bancal :

– Parallèle : l’un des pieds de montage est plus haut que les trois autres.

– Angulaire : l’un des pieds de montage n’est pas parallèle ou en position « normale » par rapport à la surface de montage.

Dans les deux cas, le support bancal est dû à une irrégularité au niveau des pieds de montage ou du sol sur lequel ils reposent.

Un outil laser d’alignement de qualité permet généralement d’identifier toute forme de support bancal sur une machine rotative.

Impact : mauvais alignement des composants mécaniques d’entraînement.

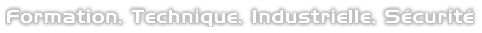

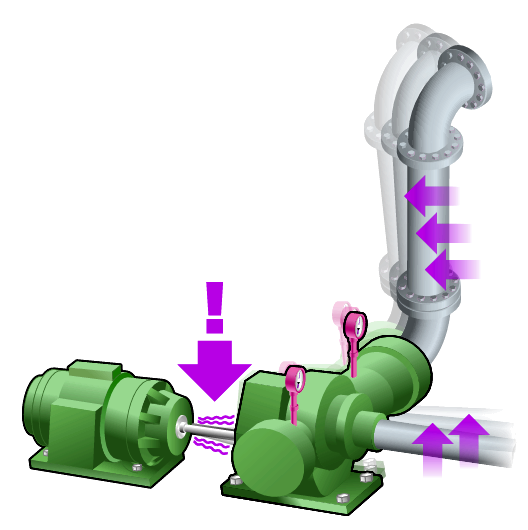

Contrainte de canalisation

Les contraintes des canalisations désignent les nouveaux efforts, les nouvelles contraintes et les nouvelles forces qui agissent sur le reste de l’équipement et de l’infrastructure qui sont répercutés sur le moteur et l’entraînement et induisent un mauvais alignement. L’exemple le plus commun est une combinaison simple de moteur/pompe, où quelque chose exerce une pression sur les canalisations, comme par exemple un support de canalisation, ou tout autre article de support mural, cassé ou manquant.

Ces forces peuvent s’exercer de façon angulaire ou décalée sur la pompe, ce qui provoque en retour un mauvais alignement de l’arbre du moteur ou de la pompe. Par conséquent, il est important de vérifier régulièrement l’alignement de la machine. En effet, l’alignement de précision est un état temporaire qui peut se dégrader dans le temps.

Impact : mauvais alignement de l’arbre et contraintes induites sur les composants en rotation.

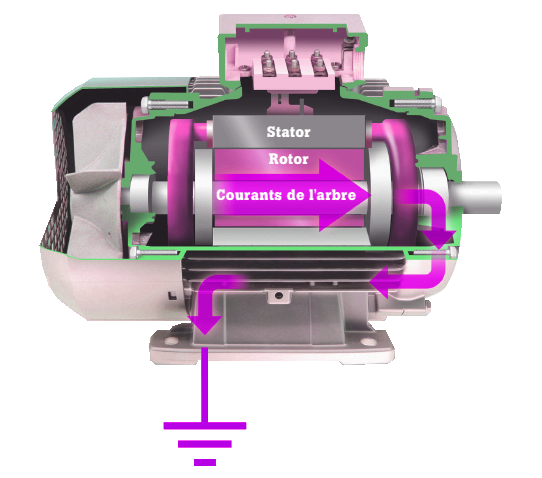

Tension d’arbre

Lorsque des tensions d’arbre du moteur dépassent la capacité d’isolement de la graisse à roulement, des courants dirigés vers le roulement extérieur peuvent se présenter et entraîner l’apparition de piqûres et de rainures sur les bagues de roulement. Ces courants sont dus à l’accumulation d’énergie électrostatique au rotor de la machine qui se décharge brutalement lorsque le champ électrique est suffisant pour “claquer” la graisse isolante des roulements. Ce problème se traduit d’abord par l’apparition d’un bruit accompagné d’une surchauffe due au fait que les roulements commencent à perdre leur forme d’origine et que des fragments de métal se mélangent à la graisse et aggravent la friction. Ceci risque de provoquer la destruction du roulement en à peine quelques mois.

Un courant dont la distribution n’est pas uniforme dans les enroulements peut produire par induction une tension à haute fréquence entre les extrémités de l’arbre du moteur, provoquant dès lors un courant à haute fréquence circulant à travers les deux paliers et le châssis du moteur.

La probabilité d’apparition de ces courants est influencée par la taille et la puissance du moteur, par la tension d’alimentation et la fréquence de coupure du convertisseur de fréquence. Ce courant est le plus dangereux pour les paliers de moteurs de grande taille et il circule avec la même amplitude dans les deux paliers.

L’impédance du circuit de retour des courants à régime transitoire a pour effet de modifier le potentiel du châssis-moteur en référence avec le niveau neutre. Si l’arbre est accidentellement mis à la terre via la machine entraînée, une partie du courant de retour peut passer à travers les paliers du moteur, l’arbre et les paliers de la machine entraînée vers le convertisseur.

Le courant va donc traverser et endommager les paliers dès que la tension dépasse la valeur d’isolation du film de lubrifiant. Celle-ci dépend du roulement, de la charge des paliers, du type de lubrifiant, de la vitesse de rotation et d’autres conditions de service, comme les vibrations, la température etc… La fréquence de coupure du convertisseur a également une influence directe, et si la valeur qui provoque les dommages aux roulements est atteinte, toute augmentation de cette fréquence de coupure accélère la détérioration des roulements.

Impact : les arcs électriques sur les surfaces des roulements peuvent entraîner l’apparition de piqûres et de cannelures provoquant des vibrations excessives et, au final, le dysfonctionnement des roulements.