Moteurs RH&RP

Moteurs asynchrones triphasés : Haut rendement & rendement Premium

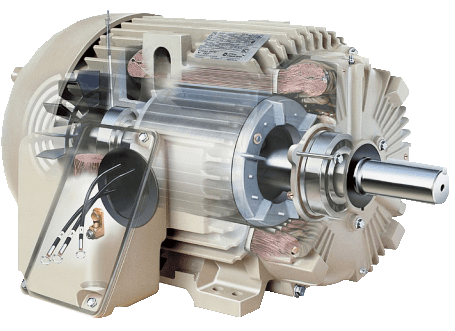

La machine asynchrone, connue également sous le terme anglo-saxon de machine à induction, est une machine électrique à courant alternatif sans connexion entre le stator et le rotor (à cage d’écureuil).

Le terme asynchrone provient du fait que la vitesse de rotation du rotor de ces machines n’est pas exactement déterminée par la fréquence des courants qui traversent leur stator.

Directive et normes sur les rendements des moteurs

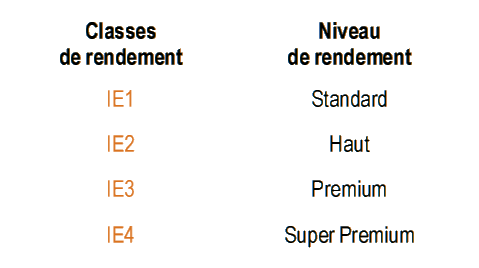

LA NORME CEI 60034-30-1 définit le principe qui sert de règle et apporte une harmonisation globale des classes de rendement énergétique des moteurs électriques dans le monde.

Moteurs concernés

Moteurs à induction ou à aimants permanents, monophasés et triphasés à cage, sur réseau sinusoïdal, mono-vitesse.

Champs d’application :

– Un de 50 à 1000 V.

– Pn de 0,12 à 1000 kW.

– 2, 4, 6 et 8 pôles.

– service continu à la puissance assignée sans dépasser la classe d’isolation spécifiée. Plus généralement

service S1.

– Fréquence 50 et 60 Hz.

– Sur réseau.

– marqués pour température ambiante comprise entre -20 et +60°C.

– marqués pour altitude jusqu’à 4000 m.

Moteurs non concernés

– Moteurs avec convertisseur de fréquence quand le moteur ne peut pas être testé sans celui-ci.

– Moteurs freins quand ceux-ci font totalement partie de la construction du moteur et qu’il ne peut ni être enlevé ni alimenté séparément pour être essayé.

– Moteurs totalement intégrés dans une machine et qui ne peuvent pas être testés séparément (comme rotor/ stator).

Mesure du rendement : CEI 60034-2-1

La norme CEI 60034-2-1 concerne les moteurs asynchrones à induction :

– Monophasés et Triphasés dont la puissance est inférieure ou égale à 1 kW. La méthode préférentielle est la méthode directe.

– Moteurs triphasés dont la puissance est supérieure à 1 kW. La méthode préférentielle est la méthode de sommation des pertes avec le total des pertes supplémentaires mesurées.

Décret d’application de la directive Européenne ErP (Energy Related Product) EC/640/2009 + UE/4/2014

Le décret s’appuie sur la norme CEI 60034-30-1 pour définir les classes de rendement qui devront obligatoirement être utilisées dans le futur. Il précise et planifie dans le temps les niveaux de rendement à atteindre pour les machines vendues sur le marché européen.

Directive Européenne ErP

Moteurs concernés :

Les moteurs triphasé de 0,75 à 375 kW de 2, 4 et 6 pôles.

Obligation de mettre sur le marché des moteurs Hauts rendements ou rendement Premium :

– Classe IE2 à compter du 16 juin 2011.

– Classe IE3 (ou moteur IE2 + variateur) à compter du 1er janvier 2015 pour puissance de 7,5 à 375 kW.

– Classe IE3 (ou moteur IE2 + variateur) à compter du 1er janvier 2017 pour puissance de 0,75 à 375 kW.

La commission européenne travaille actuellement pour définir les valeurs de rendement minimum des variateurs.

Moteurs non concernés :

– Moteurs conçus pour fonctionner entièrement immergés dans un liquide.

– Moteurs entièrement intégrés dans un autre produit (rotor/stator).

– Moteurs avec service différent de service continu.

– Moteurs conçus pour fonctionner dans les conditions suivantes :

> Altitude > 4000 m.

> Température d’air ambiant > 60°C.

> Température maximum de fonctionnement > 400°C.

> Température d’air ambiant < -30°C ou < 0°C pour moteurs refroidis par air. > Température d’eau de refroidissement à l’entrée du produit < 5°C ou > 25°C.

> Moteurs de sécurité suivant directive ATEX 94/9/EC.

> Moteurs freins.

> Moteurs embarqués.

Caractéristiques générales

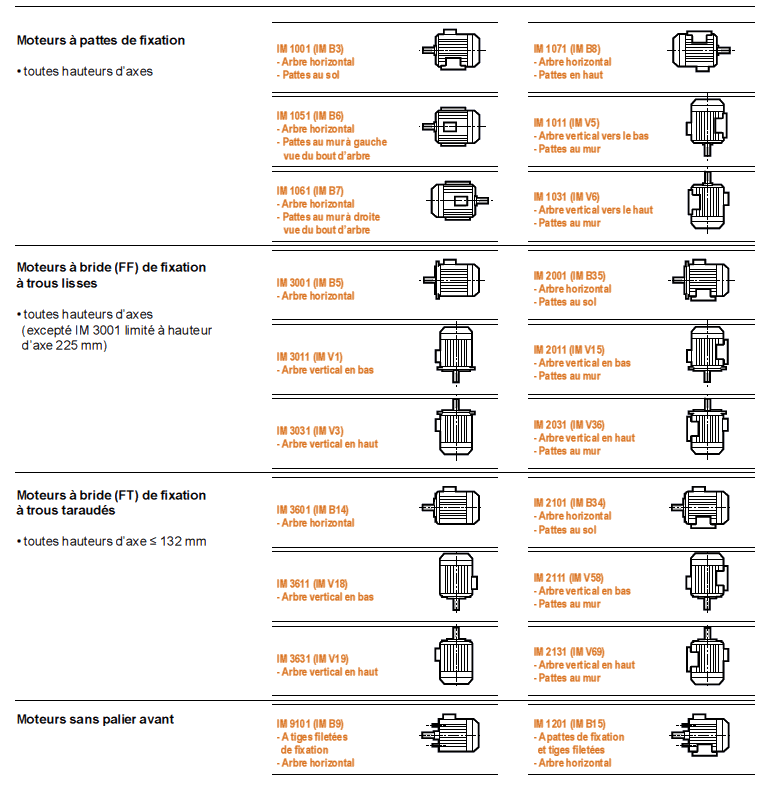

Formes de montage (selon Norme CEI 60034-7)

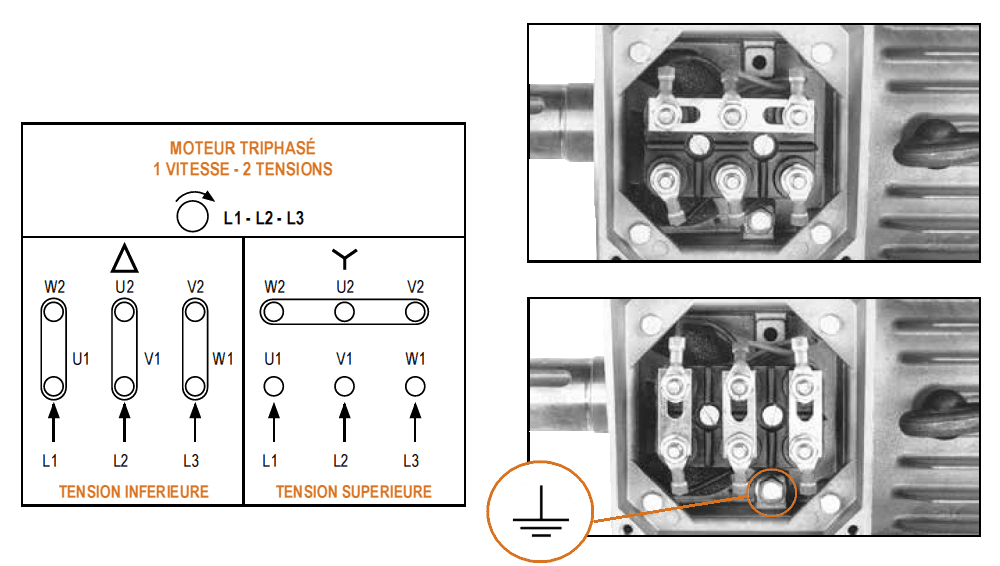

Boîte à bornes

Placée en standard sur le dessus et à l’avant du moteur, elle est de protection IP 55 et équipée de bouchons vissés ou d’un support plaque démontable non percé.

Tous les moteurs standard sont livrés avec un schéma de branchement placé dans la boîte à bornes.

Une borne de masse permet le raccordement de câbles de section au moins égale à la section des conducteurs de phase.

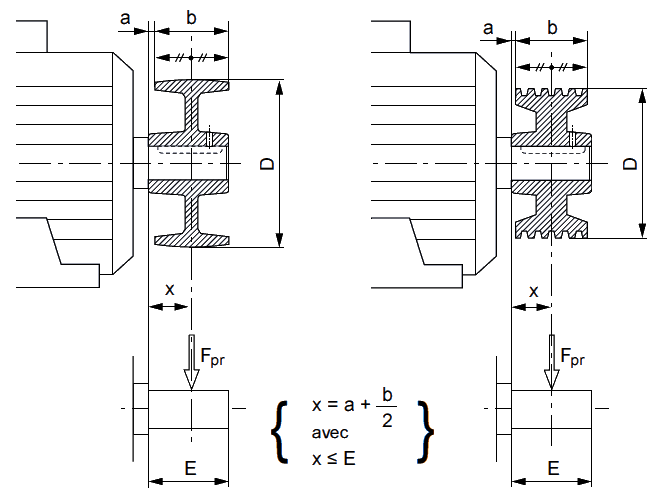

Charges radiales admissible dur le bout d’arbre

Dans le cas d’accouplement par poulie courroie, le bout d’arbre moteur portant la poulie est soumis à un effort radial Fpr appliqué à une distance X (mm) de l’appui du bout d’arbre de longueur E.

L’effort radial Fpr agissant sur le bout d’arbre exprimé en daN est donné par la relation :

avec :

PN = puissance nominale du moteur (kW).

D = diamètre primitif de la poulie moteur (mm).

NN = vitesse nominale du moteur (min-1).

k = coefficient dépendant du type de transmission.

PP = poids de la poulie (daN).

Le poids de la poulie est à prendre en compte avec le signe + lorsque ce poids agit dans le même sens que l’effort de tension des courroies (avec le signe – lorsque ce poids agit dans le sens contraire à l’effort de tension des courroies).

Ordre de grandeur du coefficient k (Une valeur plus précise du coefficient k peut être obtenue auprès du fournisseur de la transmission.)

> Courroies crantées : k = 1 à 1.5.

> Courroies trapézoïdales : k = 2 à 2.5.

> Courroies plates

• Avec enrouleur : k = 2.5 à 3.

• Sans enrouleur : k = 3 à 4.

Effort radial admissible sur le bout d’arbre moteur :

Suivant le type de moteur, l’effort radial FR en fonction de X admissible sur le bout d’arbre côté entraînement, pour une durée de vie des roulements L10h de 25000 H, pour une charge radiale Fpr (Fpr ≠ FR), appliquée à la distance X, la durée de vie des roulements évolue, en première approximation, en fonction du rapport kR, (kR = Fpr / FR).

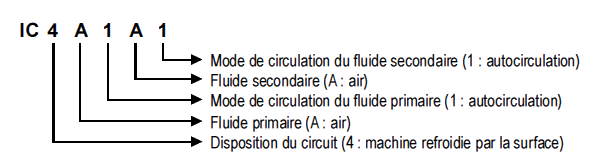

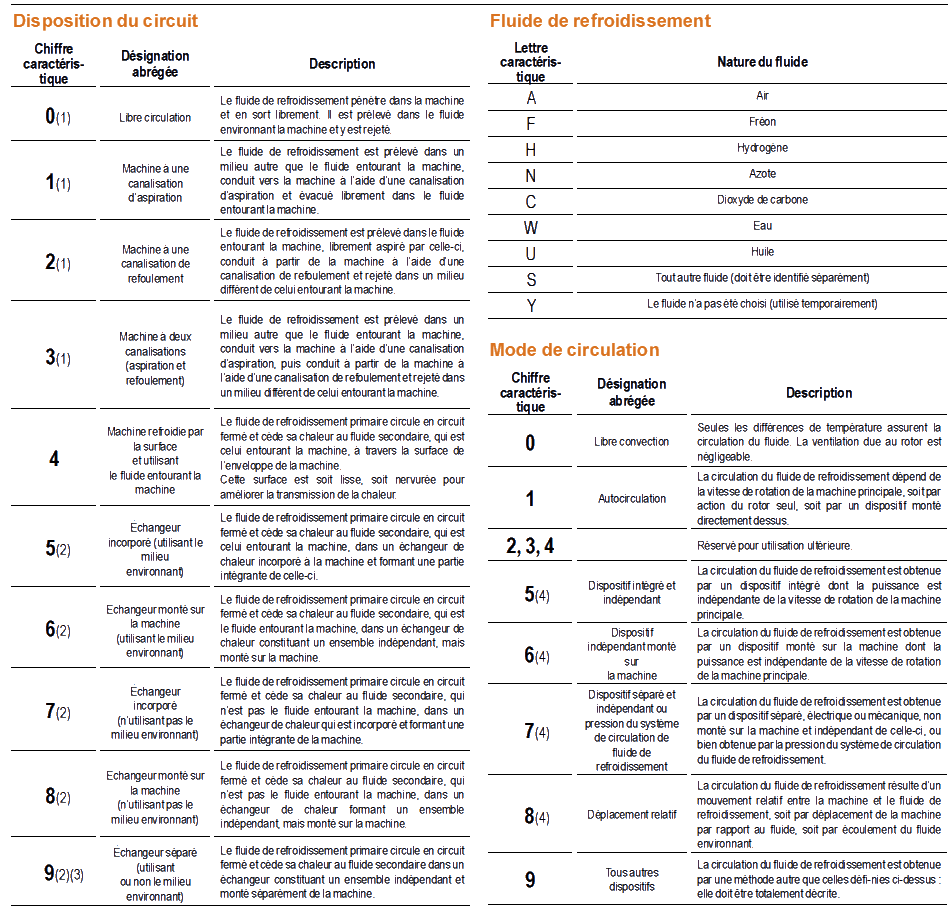

Mode de refroidissement

Un nouveau système de désignation du mode de refroidissement code IC (International Cooling) est donné par la norme CEI 60034-6.

La norme autorise deux désignations (formule générale et formule simplifiée).

La lettre A peut être supprimée si aucune confusion n’est introduite. La formule ainsi contractée devient la formule simplifiée.

Formule simplifiée : IC 411.

(1) Des filtres, labyrinthes pour le dépoussiérage ou contre le bruit, peuvent être montés dans l’enveloppe ou dans les canalisations. Les premiers chiffres caractéristiques 0 à 3 s’appliquent également aux machines dans lesquelles le fluide de refroidissement est prélevé à la sortie d’un hydroréfrigérant destiné à abaisser la température de l’air ambiant ou refoulé à travers un tel réfrigérant pour ne pas élever la température ambiante.

(2) La nature des éléments échangeurs de chaleur n’est pas spécifiée (tubes lisses ou à ailettes, parois ondulées, etc.).

(3) Un échangeur de chaleur séparé peut être installé à côté ou éloigné de la machine. Un fluide de refroidissement secondaire gazeux peut être ou non le milieu environnant.

(4) L’utilisation d’un tel dispositif n’exclut pas l’action de ventilation du rotor ou l’existence d’un ventilateur supplémentaire monté directement sur le rotor.

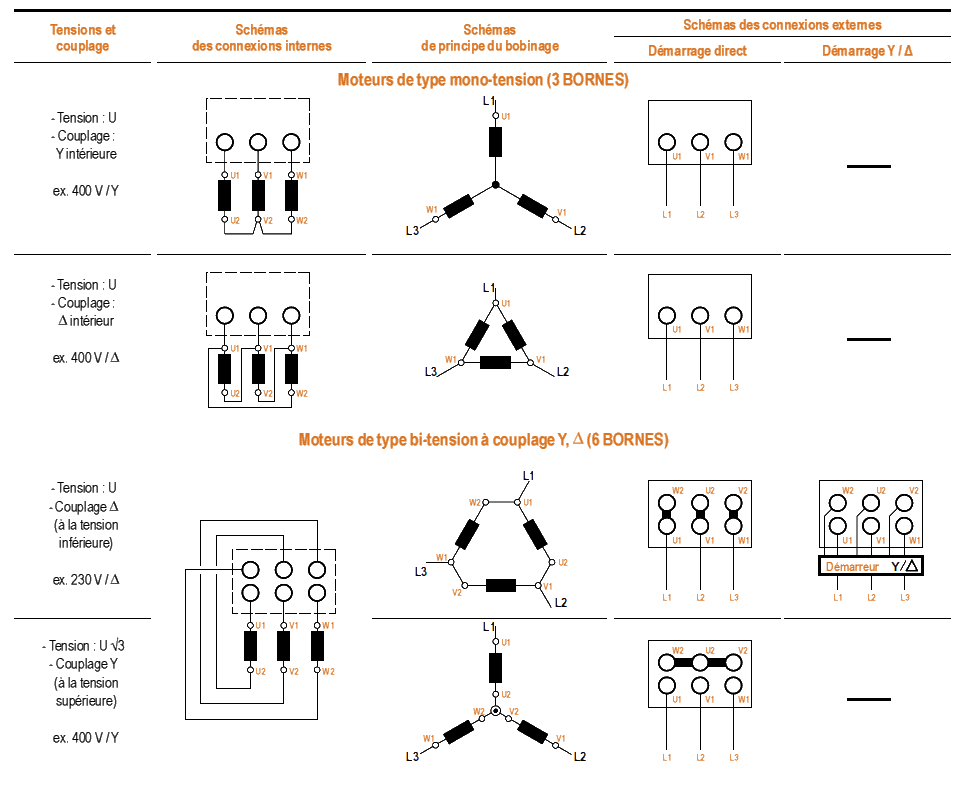

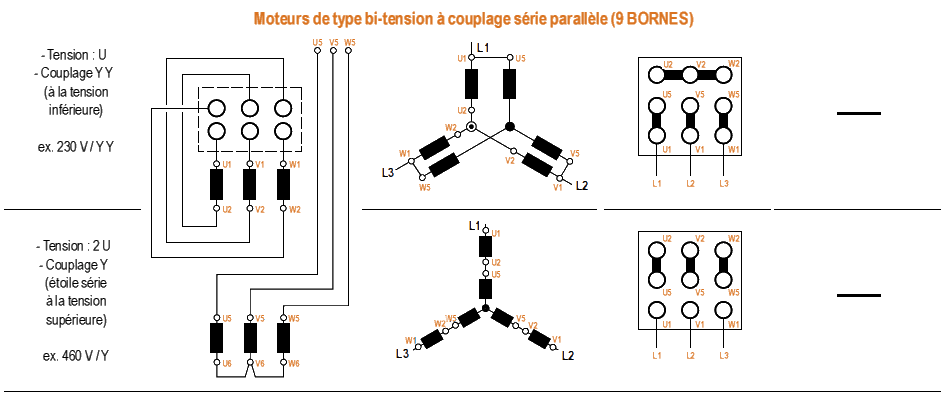

Couplage des moteurs

Moteurs mono-vitesse

La norme CEI 60038 indique que la tension de référence européenne est de 230 / 400 V en triphasé et de 230 V en monophasé avec tolérance de ±10%.

Les tolérances généralement admises pour les sources d’alimentation sont :

– Chute de tension maximale entre lieu de livraison du client et lieu d’utilisation du client : 4%.

– Variation de la fréquence autour de la fréquence nominale :

> En régime continu : ±1%.

> En régime transitoire : ±2%.

– Déséquilibre de tension des réseaux triphasés : composante homopolaire et/ou composante inverse par rapport à composante directe < 2%.

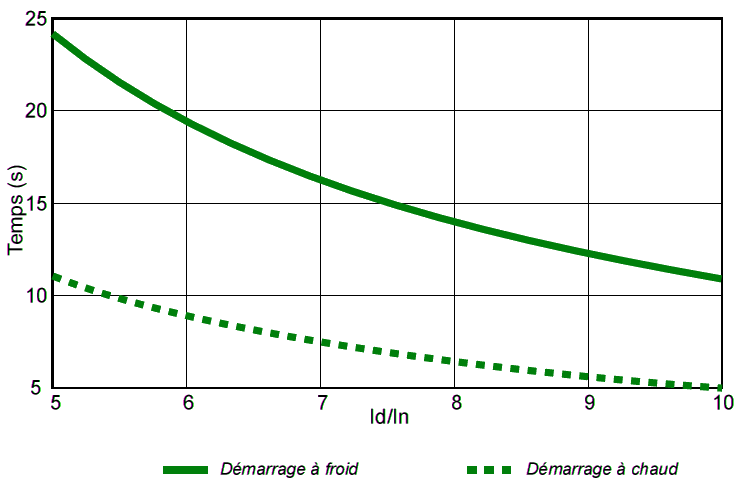

Temps de démarrage et appel de courant

Les temps de démarrage calculés doivent rester dans les limites du graphe ci-dessous qui définit les temps de démarrages maximaux en fonction des appels de courant.

On admet de réaliser 3 démarrages successifs à partir de l’état froid de la machine, et 2 démarrages consécutifs à partir de l’état chaud avec retour à l’arrêt entre chaque démarrage.

Temps de démarrage admissible des moteurs en fonction du rapport ID / IN.

Puissance – Couple – Rendement – Cosφ

La puissance utile (Pu) sur l’arbre du moteur est liée au couple (M) par la relation :

Pu = M.ω

avec :

– Pu en W.

– M en N.m.

– ω en rad/s et où ω s’exprime en fonction de la vitesse de rotation en min-1 par la relation : ω = 2π.N/60.

La puissance active (P), absorbée sur le réseau, s’exprime en fonction des puissances apparente (S) et réactive (Q) par la relation :

S = √P² + Q² (S en VA, P en W et Q en VAR).

La puissance P est liée à la puissance Pu par la relation : P = Pu / η où η est le rendement de la machine.

La puissance utile Pu sur l’arbre moteur s’exprime en fonction de la tension entre phase du réseau (U en Volts), du courant de ligne absorbée (I en Ampères) par la relation :

Pu = U.I.cosφ.√3.η

où cosφ est le facteur de puissance dont la valeur est trouvée en faisant le rapport :

cosφ = P / S

La nouvelle génération des moteurs à carter aluminium ou fonte a été conçue en améliorant les caractéristiques de rendement pour concourir à la diminution de la pollution atmosphérique (gaz carbonique).

L’amélioration des rendements des moteurs industriels basse tension (représentant environ 50 % de la puissance installée dans l’industrie) a un fort impact dans la consommation d’énergie.

Détermination de la puissance nominale PN en fonction des services

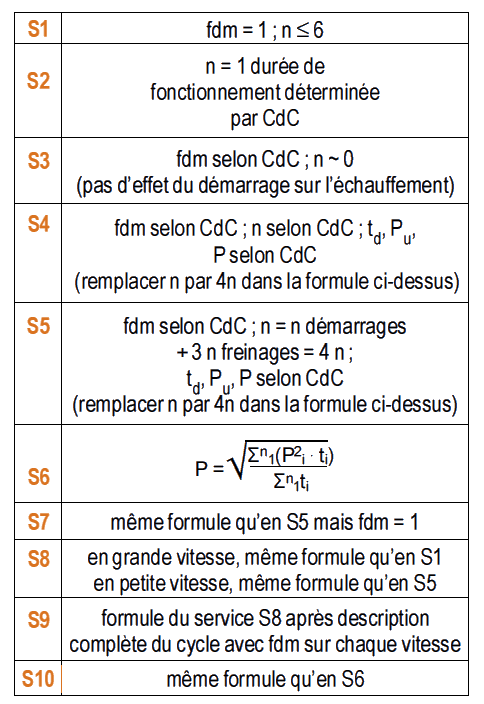

Services types :

– 1 – Service continu -> Service type S1

Fonctionnement à charge constante d’une durée suffisante pour que l’équilibre thermique soit atteint.

– 2 – Service temporaire -> Service type S2

Fonctionnement à charge constante pendant un temps déterminé, moindre que celui requis pour atteindre l’équilibre thermique, suivi d’un repos d’une durée suffisante pour rétablir l’égalité de température entre la machine et le fluide de refroidissement.

– 3 – Service intermittent périodique -> Service type S3

Suite de cycles de service identiques com prenant chacun une période de fonctionnement à charge constante et une période de repos. Dans ce service, le cycle est tel que le courant de démarrage n’affecte pas l’échauffement de façon significative.

– 4 – Service intermittent périodique à démarrage -> Service type S4

Suite de cycles de service identiques comprenant une période appréciable de démarrage, une période de fonctionnement à charge constante et une période de repos.

– 5 – Service intermittent périodique à freinage électrique -> Service type S5

Suite de cycles de service périodiques comprenant chacun une période de démarrage, une période de fonctionnement à charge constante, une période de freinage électrique rapide et une période de repos.

– 6 – Service ininterrompu périodique à charge intermittente -> Service type S6

Suite de cycles de service identiques comprenant chacun une période de fonctionne ment à charge constante et une période de fonctionnement à vide. Il n’existe pas de période de repos.

– 7 – Service ininterrompu périodique à freinage électrique -> Service type S7

Suite de cycles de service identiques comprenant chacun une période de démarrage, une période de fonctionnement à charge constante et une période de freinage électrique. Il n’existe pas de période de repos.

– 8 – Service ininterrompu périodique à changements liés de charge et de vitesse -> Service type S8

Suite de cycles de service identiques comprenant chacun une période de fonctionnement à charge constante correspondant à une vitesse de rotation prédéterminée, suivie d’une ou plusieurs périodes de fonctionnement à d’autres charges constantes correspondant à différentes vitesses de rotation (réalisées par exemple par changement du nombre de pôles dans le cas des moteurs à induction). Il n’existe pas de période de repos.

– 9 – Service à variations non périodiques de charge et de vitesse -> Service type S9

Service dans lequel généralement la charge et la vitesse ont une variation non périodique dans la plage de fonctionnement admissible. Ce service inclut fréquemment des surcharges appliquées qui peuvent être largement supérieures à la pleine charge (ou aux pleines charges).

– 10 – Service à régimes constants distincts -> Service type S10

Service comprenant au plus quatre valeurs distinctes de charges (ou charges équivalentes), chaque valeur étant appliquée pendant une durée suffisante pour que la machine atteigne l’équilibre thermique. La charge minimale pendant un cycle de charge peut avoir la valeur zéro (fonctionnement à vide ou temps de repos).

Règle générale :

Avec :

– td (s) temps de démarrage réalisé avec moteur de puissance P(w).

– n nombre de démarrages (équivalents) par heure.

– fdm facteur de marche (décimal).

– ID / In appel de courant du moteur de puissance P.

– Pu (w) puissance utile du moteur pendant le cycle d’utilisation fdm (en décimal), facteur de marche.

– P (w) puissance nominale du moteur choisi pour le calcul.

CdC : Cahier des charges.

Tenir compte aussi des variations de la tension et/ou de la fréquence qui peuvent être supérieures à celles normalisées. Tenir compte aussi des applications (générales à couple constant, centrifuges à couple quadratique,…).

Puissance efficace du service intermittent

C’est la puissance nominale absorbée par la machine entraînée, généralement déterminée par le constructeur.

Si la puissance absorbée par la machine est variable au cours d’un cycle, on détermine la puissance efficace P par la relation :

Si pendant le temps de marche d’un cycle, les puissances absorbées sont :

> P1 pendant le temps t1.

> P2 pendant le temps t2.

Pn pendant le temps tn

On remplacera les valeurs de puissance inférieures à 0.5 PN par 0.5 PN dans le calcul de la puissance efficace P (cas particulier des fonctionnements à vide).

Il restera en outre à vérifier que pour le moteur de puissance PN choisi :

– Le temps de démarrage réel est au plus égal à cinq secondes.

– La puissance maximale du cycle n’excède pas deux fois la puissance utile nominale P.

– Le couple accélérateur reste toujours suffisant pendant la période de démarrage.

Facteur de charge (FC)

Il s’agit du rapport, exprimé en %, de la durée de fonctionnement en charge pendant le cycle à la durée totale de mise sous-tension pendant le cycle.

Facteur de marche (fdm)

Il s’agit du rapport, exprimé en %, de la durée de mise sous tension du moteur pendant le cycle à la durée totale du cycle, à condition que celle-ci soit inférieure à 10 minutes.

Classe de démarrages

Classe : n = nD + k.nF + k’.ni

– nD : nombre de démarrages complets dans l’heure.

– nF : nombre de freinages électriques dans l’heure.

Par freinage électrique, on entend tout freinage qui fait intervenir, de façon directe, le bobinage stator ou le bobinage rotor :

> Freinage hypersynchrone (avec changeur de fréquence, moteur à plusieurs polarités, etc.).

> Freinage par contre-courant (le plus fréquemment utilisé).

> Freinage par injection de courant continu.

ni : nombre d’impulsions (démarrages incomplets jusqu’au tiers de la vitesse au maximum) dans l’heure.

k et k’ constantes déterminées comme suit :

Moteurs à cage k = 3 et k’ = 0,5.

– Une inversion du sens de rotation comporte un freinage (généralement électrique) et un démarrage.

– Le freinage par frein électromécanique, comme par tout autre frein indépendant du moteur, n’est pas un freinage électrique.

Traitement d’un déclassement par la méthode analytique

– Critères d’entrée (charge)

> Puissance efficace pendant le cycle – Moment d’inertie entraînée ramenée la vitesse du moteur : Je.

> Facteur de Marche = fdm.

> Classe de démarrages/heure = n.

> Couple résistant pendant le démarrage Mr.

– Choix catalogue constructeur

> Puissance nominale du moteur = PN.

> Courant de démarrage Id, cosφD.

> Moment d’inertie rotor Jr.

> Couple moyen de démarrage Mmot.

> Rendement à PN(ηPN) et à P(ηP)

– Calculs

> Temps de démarrage :

td = (¶ / 30) x N x ((Je + Jr) / (Mmot – Mr))

> Durée cumulée de démarrage dans l’heure : n x td

> Énergie à dissiper par heure pendant les démarrages = somme de l’énergie dissipée dans le rotor (= énergie de mise en vitesse de l’inertie) et de l’énergie dissipée dans le stator, pendant le temps démarrage cumulée par heure :

Ed = 1/2 x (Je + Jr) x (¶ x N / 30)² x n + n x td x √3 x U x Id x cosφD

> Énergie à dissiper en fonctionnement : Eƒ = P. (1 – ηP) . [(fdm) x 3600 – n x td]

> Énergie que le moteur peut dissiper à puissance nominale avec le facteur de marche du Service intermittent.

Em = (fdm) 3600 . PN.(1 – ηPN) (on néglige les calories dissipées lorsque le moteur est à l’arrêt).

Le dimensionnement est correct si la relation suivante est vérifiée :

Em ≥ Ed + Ef

Au cas où le calcul de Ed + Eƒ est inférieur à 0.75 Em vérifier si un moteur de puissance immédiatement inférieure peut convenir.

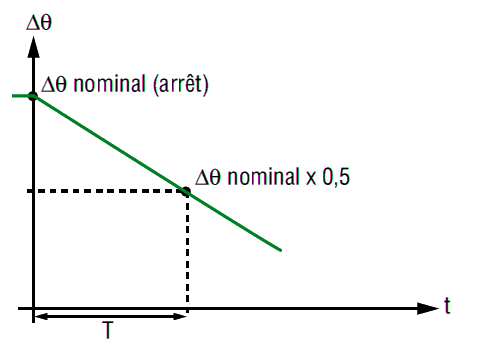

Constante thermique équivalente

La constante thermique équivalente permet de prédéterminer le temps de refroidissement des machines.

Constante thermique = T / In2 = 1.44 T

Courbe de refroidissement Δθ = f(t) avec :

– Δθ = échauffement en service S1.

– T = durée nécessaire pour passer de l’échauffement nominal à la moitié de sa valeur

– t = temps.

– ln = logarithme népérien.

Surcharge instantanée après fonctionnement en service S1

Sous tension et fréquence nominales, les moteurs peuvent supporter une surcharge de :

– 1,20 pour un fdm = 50 %.

– 1,40 pour un fdm = 10 %.

Il faudra cependant s’assurer que le couple maximal soit très supérieur à 1,5 fois le couple nominal correspondant à la surcharge.

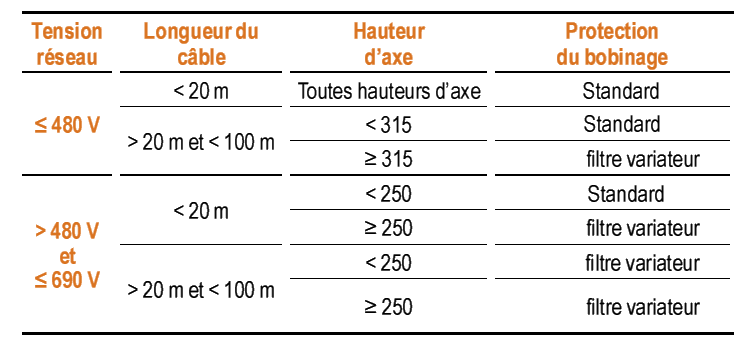

Moteurs utilisés avec variateur de fréquence

Le pilotage par variateur de fréquence peut entraîner une augmentation de l’échauffement de la machine à cause d’une tension d’alimentation sensiblement plus basse que sur le réseau, de pertes supplémentaires liées à la forme d’onde issue du variateur (PWM) et de la diminution de la vitesse du ventilateur de refroidissement.

Il est recommandé d’utiliser des sondes CTP, surveillées par le variateur, afin de protéger le moteur.

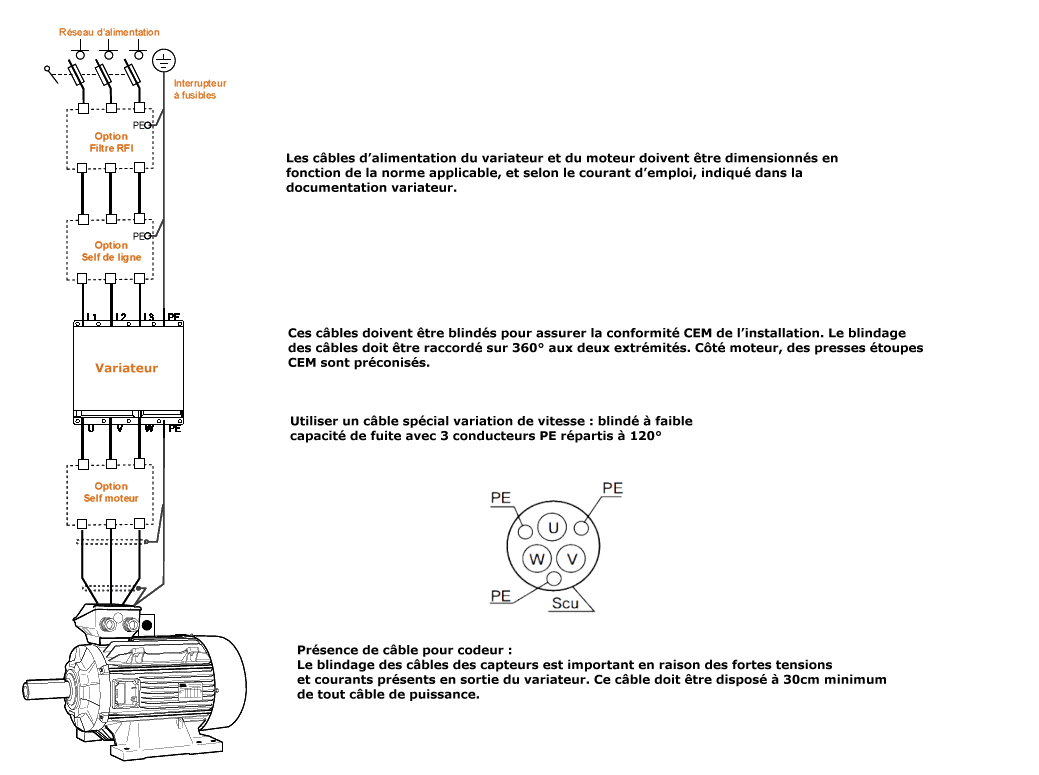

Câblage

Le câblage moteur -> variateur doit se faire de façon symétrique (U,V,W côté moteur doit correspondre à U,V,W côté variateur) avec mise à la masse du blindages des câbles côté moteur et côté variateur.

Pour des moteurs de fortes puissances des câbles monobrins non blindés peuvent être utilisés, s’ils sont installés ensemble dans une goulotte métallique reliée à la terre des 2 côtés par tresse de masse.

Les longueurs de câbles doivent être les plus courtes possibles.

Typiquement, les câbles blindés jusqu’à 20 m peuvent être utilisés sans précautions additionnelles. Au-delà des mesures spéciales tel que l’ajout de filtres en sortie variateur doivent être considérées.

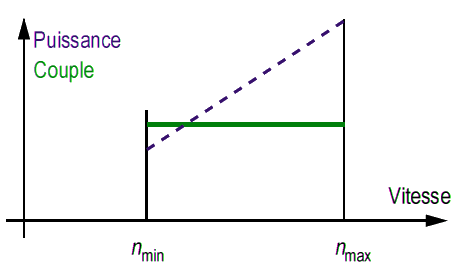

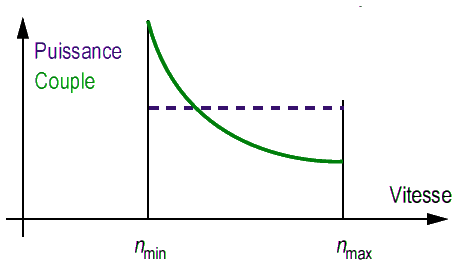

Il existe principalement trois types de charges caractéristiques. Il est essentiel de déterminer la plage de vitesse et le couple (ou puissance) de l’application pour sélectionner le système d’entraînement :

– Machines centrifuges

Le couple varie comme le carré de la vitesse (puissance au cube). Le couple nécessaire à l’accélération est faible (environ 20 % du couple nominal). Le couple de démarrage est faible.

> Dimensionnement : en fonction de la puissance ou du couple à la vitesse maximum.

> Sélection du variateur en surcharge réduite.

Applications types : ventilation, pompage, …

– Applications à couple constant

Le couple reste constant dans la plage de vitesse. Le couple nécessaire à l’accélération peut être important selon les machi nes (supérieur au couple nominal).

> Dimensionnement : en fonction du couple nécessaire sur la plage de vitesse.

> Sélection du variateur en surcharge maximum.

Machines types : extrudeuses, broyeurs, ponts roulants, presses, …

– Applications à puissance constante

Le couple décroît dans la plage de vitesse. Le couple nécessaire à l’accélération est au plus égal au couple nominal. Le couple de démarrage est maximum.

> Dimensionnement : en fonction du couple nécessaire à la vitesse minimum et de la plage de vitesse d’utilisation.

> Sélection du variateur en surcharge maximum.

> Un retour codeur est conseillé pour une meilleure régulation.

Machines types : enrouleurs, broches de machine outil, …

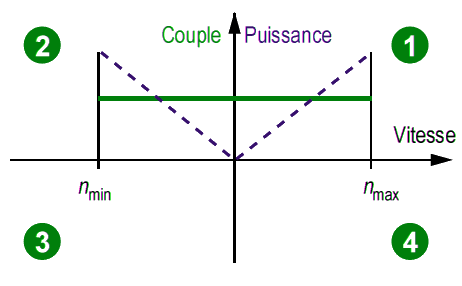

– Machines 4 quadrants

Ces applications ont un type de fonctionnement couple/vitesse, mais la charge devient entraînante dans certaines étapes du cycle.

> Dimensionnement : en fonction du type de charge.

> Dans le cas de freinage répétitif, prévoir système d’isolation renforcée.

> Sélection du variateur : pour dissiper l’énergie d’une charge entraînante, il est possible d’utiliser une résistance de freinage, ou de renvoyer l’énergie sur le réseau. Dans ce dernier cas, on utilisera un variateur 4 quadrants.

Machines types : centrifugeuses, ponts roulants, presses, broches de machine outil, …

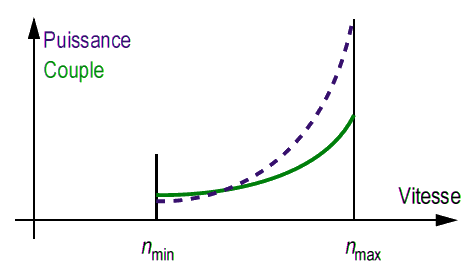

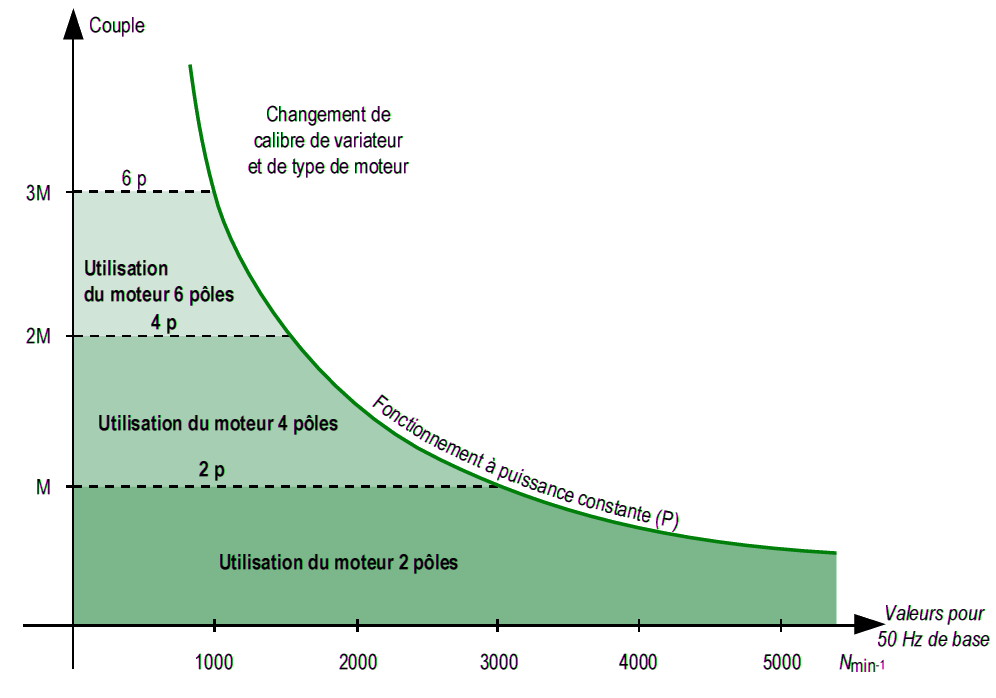

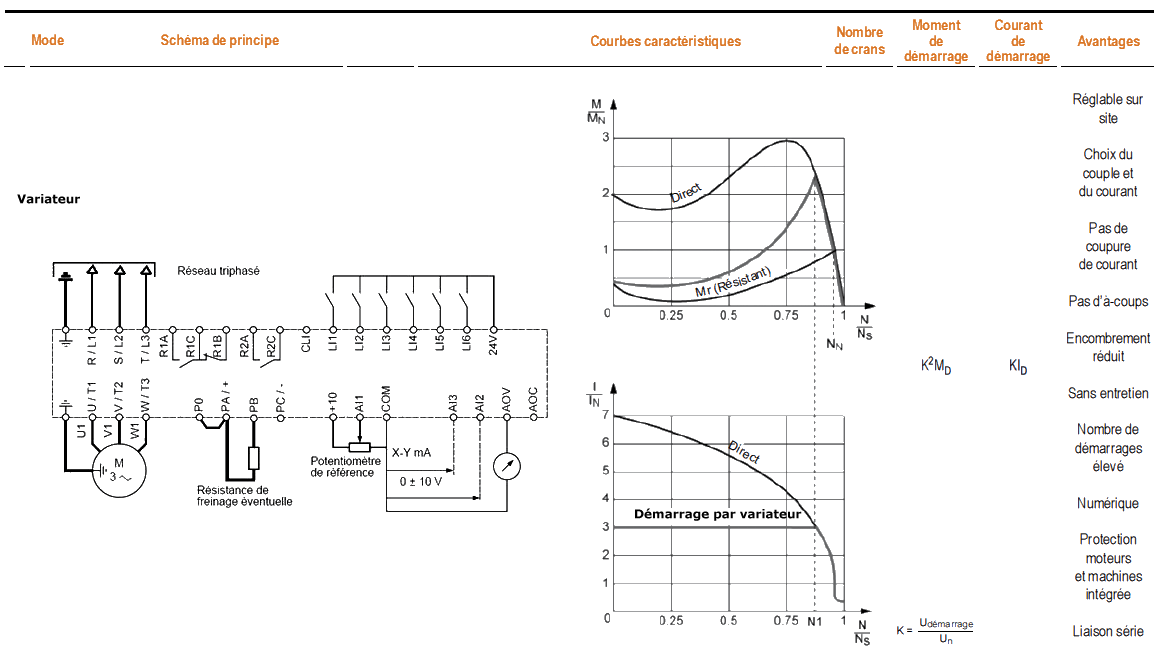

Choix du couple variateur moteur

La courbe ci-dessous exprime le couple utile d’un moteur 50Hz (2, 4 ou 6 p) alimenté par un variateur de vitesse.

Pour un variateur de fréquence de puissance PN fonctionnant à puissance constante P dans une plage de vitesse déterminée, il est possible d’optimiser le choix du moteur et de sa polarité pour délivrer un couple maximal.

Mise en œuvre du câblage

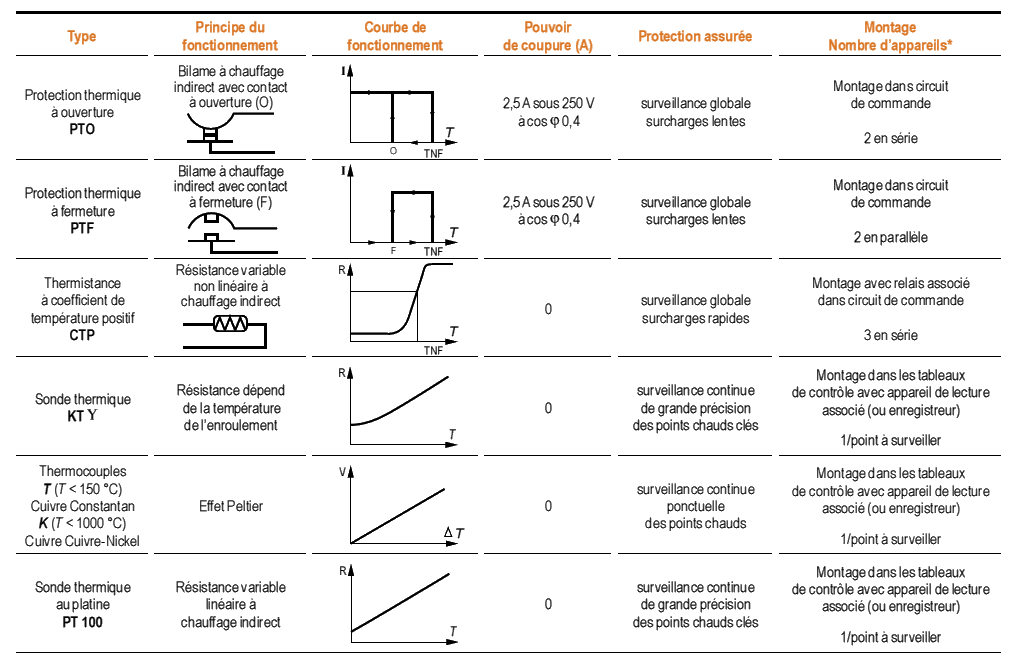

Protection thermique

La protection des moteurs est assurée par un disjoncteur magnétothermique à commande manuelle ou automatique, placé entre le sectionneur et le moteur.

Ce disjoncteur peut être accompagné de fusibles.

Ces équipements de protection assurent une protection globale des moteurs contre les surcharges à variation lente.

Si l’on veut diminuer le temps de réaction, si l’on veut détecter une surcharge instantanée, si l’on veut suivre l’évolution de la température aux points chauds du moteur ou à des points caractéristiques pour la maintenance de l’installation, il faut installer des sondes de protection thermique placées aux points sensibles.

– TNF : température nominale de fonctionnement.

– Les TNF sont choisies en fonction de l’implantation de la sonde dans le moteur et de la classe d’échauffement.

* Le nombre d’appareils concerne la protection du bobinage.

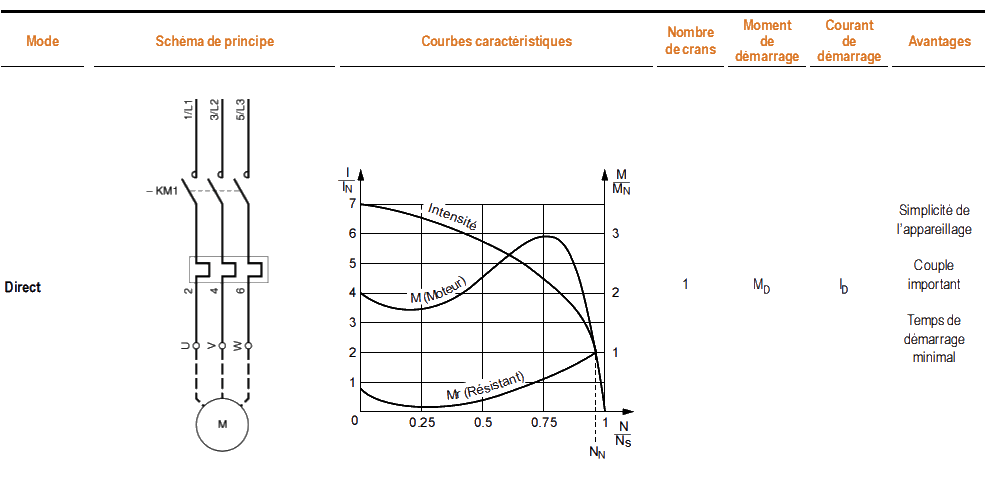

Différents démarrages des moteurs asynchrones

Un démarrage de moteur asynchrone à cage est caractérisé par deux grandeurs essentielles :

– Le couple de démarrage

– Le courant de démarrage

Ces deux paramètres et le couple résistant déterminent le temps de démarrage.

La construction des moteurs asynchrones à cage induit ces caractéristiques. Selon la charge entraînée, on peut être amené à régler ces valeurs pour éviter les à-coups de couple sur la charge ou les à-coups de courant sur le réseau d’alimentation.

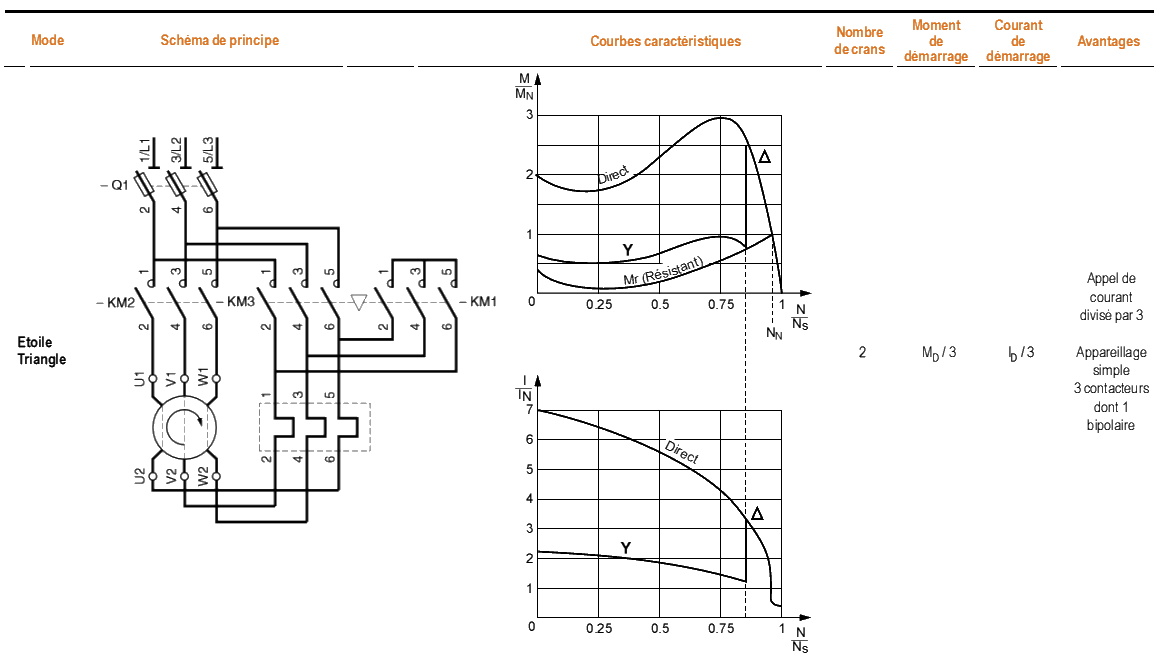

Cinq modes essentiels sont retenus :

– Démarrage direct.

– Démarrage étoile / triangle.

– Démarrage statorique avec auto-transformateur.

– Démarrage statorique avec résistances.

– Démarrage électronique.

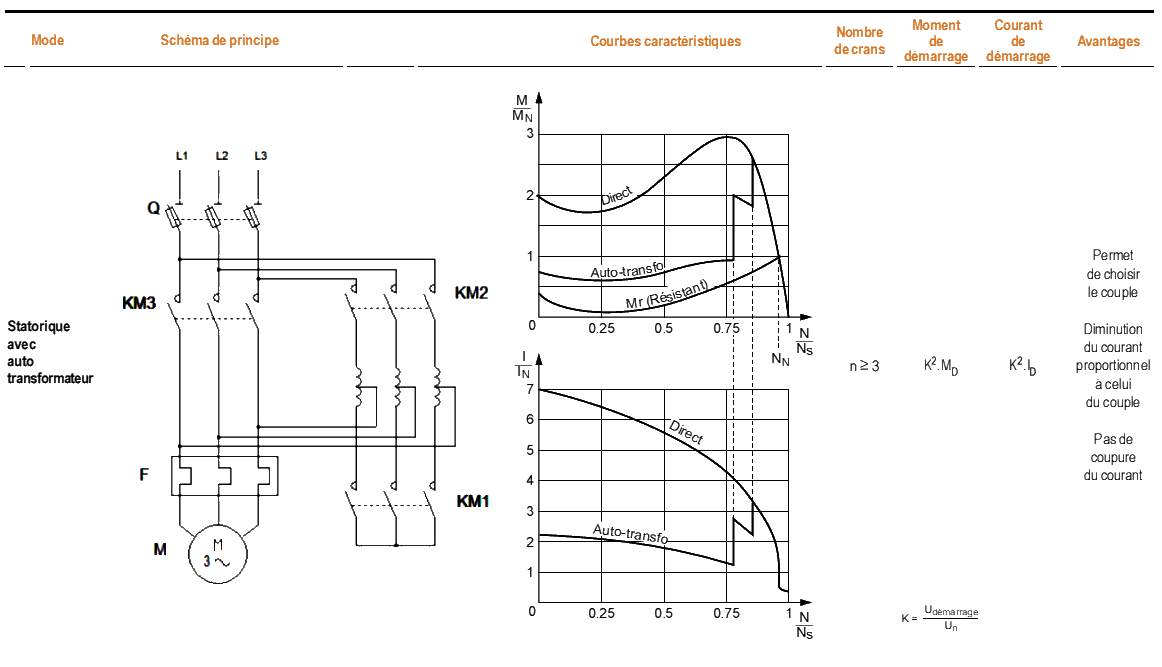

Démarrage statorique avec auto-transformateur

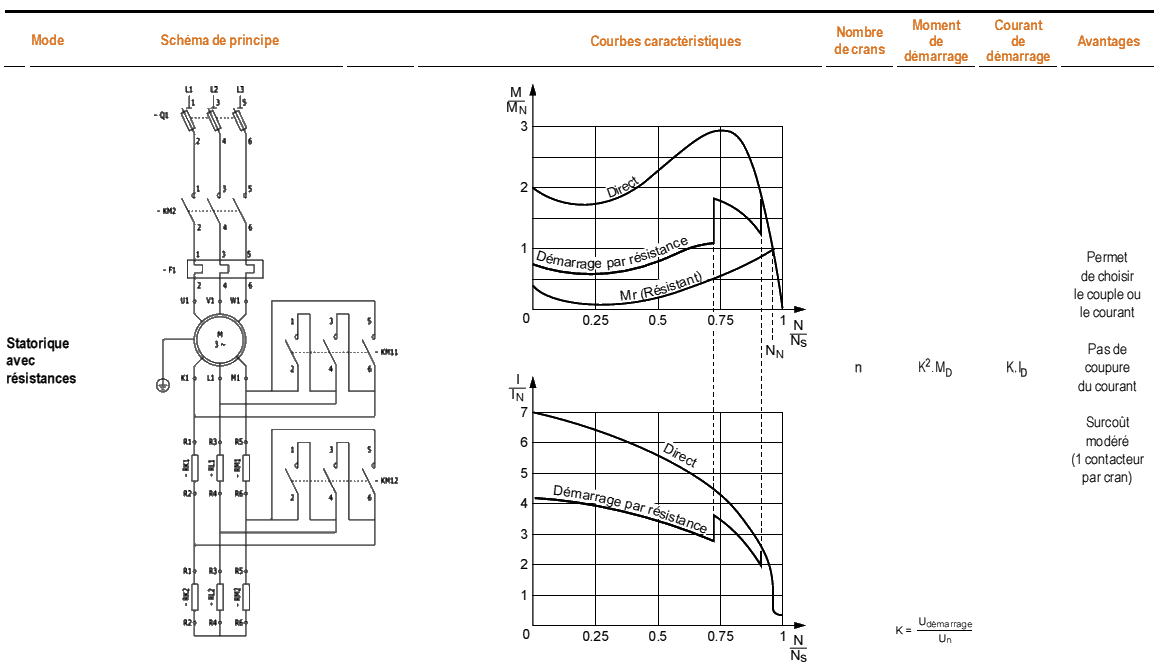

Démarrage statorique avec résistances

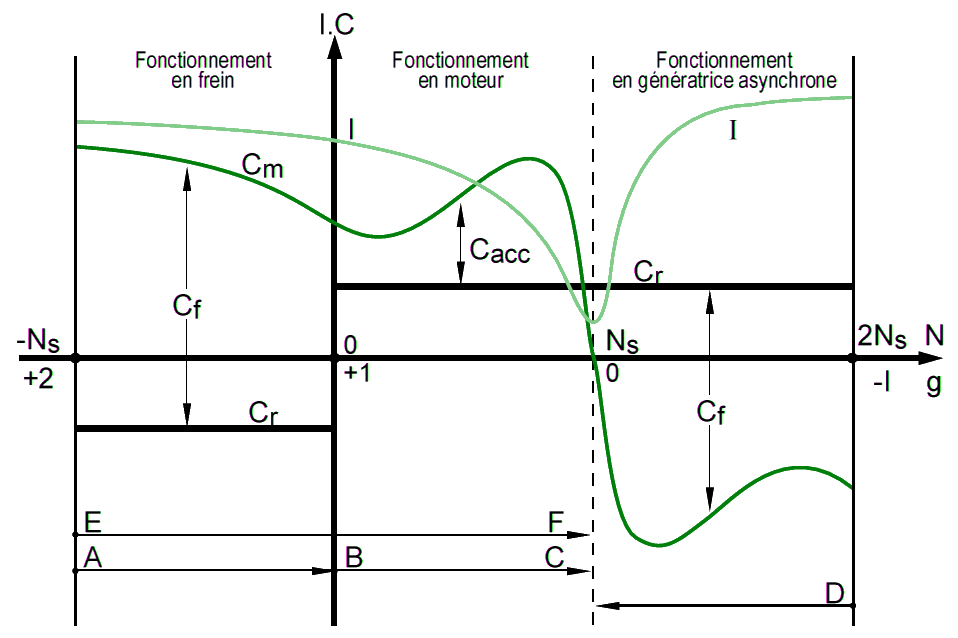

Mode de freinage

Le couple de freinage est égal au couple développé par le moteur augmenté du couple résistant de la machine entraînée.

Cf = = Cm + Cr

avec :

– Cf = couple de freinage.

– Cm = couple moteur.

– Cr = couple résistant.

Le temps de freinage, ou temps nécessaire au moteur asynchrone pour passer d’une vitesse N à l’arrêt, est donné par:

Tf (en s) = temps de freinage.

J (en kgm²) = moment d’inertie.

N (en min-1) = vitesse de rotation.

Cf (moy) (en N.m) = couple de freinage moyen dans l’intervalle.

Courbes I = f(N), Cm = f(N), Cr = f(N), dans les zones de démarrage et de freinage du moteur

– I = courant absorbé.

– C = grandeur couple

– Cf = couple de freinage.

– Cr = couple résistant

– Cm = couple moteur Cm.

– N = vitesse de rotation.

– g = glissement.

– Ns = vitesse de synchronisme.

– AB = freinage à contre-courant.

– BC = démarrage, mise en vitesse.

– DC = freinage en génératrice asynchrone.

– EF = inversion.

Freinage par contre courant

Ce mode de freinage est obtenu par inversion de deux phases.

Généralement, un dispositif électrique de coupure déconnecte le moteur du réseau au moment du passage de la vitesse à N=0.

Le couple de freinage moyen est, en général, supérieur au couple de démarrage pour des moteurs asynchrones à cage.

Freinage par tension continue

Il s’applique aux moteurs à cage et aux moteurs à bagues.

Dans ce mode de freinage, le moteur asynchrone est couplé au réseau et le freinage est obtenu par coupure de la tension alternative et application d’une tension continue au stator.

Quatre couplages des enroulements sur la tension continue peuvent être réalisés.

La tension continue d’excitation statorique est généralement fournie par une cellule de redresseur branchée sur le réseau.

Freinage mécanique

Des freins électromécaniques (excitation en courant continu ou en courant alternatif) peuvent être montés à l’arrière des moteurs.

Freinage en génératrice asynchrone

Ce mode de freinage s’applique aux moteurs multivitesses lors du passage à la vitesse inférieure. Il est impossible d’obtenir l’arrêt du moteur par ce procédé.

Freins ralentisseurs

Pour des raisons de sécurité, des freins ralentisseurs sont montés à l’arrière des moteurs utilisés sur des machines dangereuses (par exemple avec contact humain possible d’outils de coupe).