STC

STC : Comment la surveillance thermique continue réduit le risque d’incendie plus efficacement que la thermographie infrarouge

Pendant de nombreuses années, les inspections de thermographie infrarouge programmées ont été la méthode acceptée pour réduire le risque d’incendie en identifiant les connexions défectueuses ou desserrées dans les systèmes de distribution électrique.

La surveillance thermique continue de Schneider Electric offre un moyen plus sûr et plus efficace de détecter les risques thermiques à l’échelle du système, 24 h/24 et 7 j/7. Cette méthode permet également d’obtenir un retour sur investissement de 10:1 en permettant d’éviter les dommages matériels et les temps d’arrêt.

Introduction

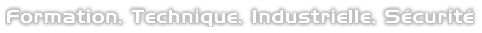

En 2017, l’aéroport de Hartsfield d’Atlanta a subi un incendie électrique causé par une panne d’appareillage.

Situé dans un tunnel sous l’aéroport, l’incendie a paralysé à la fois le réseau électrique principal et son système de secours (1).

Delta Airlines affirme avoir perdu jusqu’à 50 millions de dollars de revenus en raison de la panne de courant. Ils ont dû annuler plus de 1400 vols (2).

Chaque année, les incendies électriques produisent des conséquences dévastatrices dans toutes sortes d’installations.

Pour les bâtiments critiques tels que les hôpitaux, les aéroports ou les datacenters, il en résulte des pertes financières majeures, des blessures et même des décès.

Les incendies électriques ne sont pas rares. Ils représentent 22 % des incendies sur le lieu de travail (3). Dans les hôpitaux, les incendies électriques ont été identifiés comme la principale cause des incendies après les incidents liés à la cuisson (4).

Les défauts de câblage et d’interrupteurs des systèmes de distribution moyenne tension (HTA) et basse tension (BT), ou les défauts des moteurs, sont souvent la source d’incendies électriques (5).

Selon la National Electrical Testing Association (NETA), un gros assureur estime qu’environ 25 % de toutes les pannes électriques majeures sont dues à des connexions mal fixées ou défectueuses (6).

Par conséquent, de nombreuses compagnies d’assurance, l’Administration nationale de protection incendie et de nombreux autres organismes de réglementation exigent des inspections thermiques annuelles pour réduire ce risque.

En raison de ces exigences, les inspections thermiques sont devenues une pratique générale pour limiter le risque de connexions défectueuses dans tous les types de bâtiments.

1 – “Désordre de l’aéroport d’Atlanta : comment cela se fait-il ?”, CNN Money. Décembre 2017.

2 – “Delta affirme avoir perdu jusqu’à 50 millions de dollars à cause de la panne d’électricité à l’aéroport d’Atlanta”, Business Insider. Décembre 2017.

3 – “Fire in the Workplace”, Electrical Contractor Magazine, 2004.

4 – “Hospital Fires (2012-2014)”, capture d’écran des données du NFIRS, FEMA.

5 – “Fire in the Workplace”, EC&M, 2004.

6 – “Top Five Switchgear Failure Causes”, NETA World, 2010.

Jusqu’à présent, les inspections thermiques sont réalisées à l’aide de la technologie de thermographie infrarouge (IR).

Bien que cette méthode soit efficace lorsqu’elle est mise en œuvre conformément aux réglementations, les inspections ne sont effectuées que sur une base planifiée.

Et comme chaque test est nécessairement effectué à proximité immédiate d’un équipement électrique sous tension, le personnel peut être mis en danger.

Ce document aborde l’émergence de la technologie de surveillance thermique continue.

Par rapport à la thermographie infrarouge, cette méthode offre un moyen plus sûr et plus complet de détecter les risques thermiques sur l’ensemble d’un système de distribution électrique moyenne et basse tension (HTA/BT).

Les causes des incendies électriques

Une des principales causes de défaillance dans les installations HTA et BT est la défaillance des connexions électriques, en particulier des connexions réalisées sur site.

Les raccordements des câbles, des jeux de barres et des disjoncteurs débrochables peuvent commencer à se détériorer en raison de la perte de connexion due à un couple de serrage incorrect ou à des vibrations constantes dans le temps.

La détérioration peut également se produire en raison de surfaces endommagées par corrosion, pression excessive ou frottement excessif.

Deux types de conditions peuvent aggraver ces conditions :

• cycles de température fréquents : les fluctuations entre les nuits froides et les jours chauds, ou le courant faible et élevé, provoquent des cycles de dilatation/contraction du métal, qui peuvent générer, à la longue, un desserrement de la connexion,

• commutations marche/arrêt fréquentes : celles-ci génèrent un choc électromagnétique sur le jeu de barres et les points de connexion qui peuvent provoquer l’affaiblissement des connexions.

Problèmes liés à la maintenance

En outre, les erreurs de service suivantes ont été observées dans certaines sous-stations :

• pendant les tests d’isolement des câbles : pour effectuer ces tests de courant CC, les câbles doivent être démontés. Les problèmes suivants peuvent se produire lors du ré-assemblage :

> ancienne graisse électrique non nettoyée, ni remplacée,

> couple de serrage incorrect,

> position non conforme de la rondelle de contact.

• lors de l’embrochage du disjoncteur débrochable : un problème mécanique se produit en raison d’un mauvais alignement des pinces,

• installation d’un disjoncteur de rechange : des problèmes peuvent se produire lorsque des contacts ont déjà montré une détérioration ou des dommages de surface.

Emballement thermique, panne de connexion et incendie

Si l’une des conditions ci-dessus se réalise, alors une séquence critique d’événements commence à se produire :

1. l’augmentation de la résistance des contacts électriques accélère la détérioration,

2. cette résistance accrue induit une augmentation de la température,

3. les températures élevées détériorent encore davantage la surface de raccordement,

4. la surface encore plus détériorée entraîne une augmentation supplémentaire de la résistance de contact,

5. l’emballement thermique résultant entraînera une défaillance complète de la connexion,

6. un incendie, un flash over et des explosions peuvent se produire,

7. dans les cas les plus graves, cela entraîne la destruction de l’appareillage et de graves blessures à l’opérateur.

La détection précoce des échauffements anormaux des jeux de barres provoqués par des connexions défectueuses permet, dans la plupart des cas, d’éviter les pannes électriques et les incendies.

Par conséquent, les compagnies d’assurance et les organismes de réglementation exigent désormais que des inspections thermiques soient effectuées régulièrement, afin de traiter les parties les plus à risque des systèmes de distribution électrique.

Thermographie infrarouge traditionnelle

L’approche la plus courante et la plus traditionnelle pour les inspections thermiques est réalisée par thermographie infrarouge. Une caméra thermique est utilisée pour inspecter les zones de l’équipement électrique qui représentent les risques thermiques les plus élevés.

La thermographie infrarouge est généralement effectuée à intervalles réguliers, par exemple tous les 6, 12 ou 24 mois. La faiblesse potentielle de cette approche est que les mesures périodiques n’alertent pas toujours les équipes de maintenance suffisamment tôt en cas de détérioration rapide des points de connexion.

En outre, un accès restreint à certaines salles électriques en raison des réglementations de sécurité peut compliquer les tests périodiques et entraîner des risques thermiques supplémentaires.

Généralement, la thermographie infrarouge nécessite également une fenêtre infrarouge installée dans la porte de l’appareillage pour fournir un accès adéquat à la caméra afin de tester l’équipement sous tension.

Pour les équipements BT, l’opérateur doit souvent ouvrir des panneaux de porte pour vérifier les connexions.

L’accessibilité et la visibilité des points de contact peuvent également être limitées, notamment avec les jeux de barres, de sorte que le positionnement de la caméra peut être difficile. Pour ces raisons, il y a des problèmes de sécurité pour tester certains types d’appareillages et de transformateurs en raison du risque d’exposition du technicien à un arc électrique.

Enfin, les enquêtes de thermographie infrarouge conduites manuellement sont coûteuses.

Même ainsi, le retour sur investissement peut être élevé.

Selon un article de Cody Jackson, un thermographe expérimenté avec JTI Services dans le Massachusetts, les inspections de thermographie infrarouge, suivies de réparations en temps opportun, peuvent fournir un avantage de 4 $US pour chaque valeur de 1 $US de l’inspection infrarouge.

Cela est dû au fait que les inspections infrarouges peuvent détecter les symptômes des problèmes avant qu’ils n’entraînent une défaillance de l’équipement.

Surveillance thermique continue

La surveillance thermique continue est une solution relativement nouvelle qui offre un certain nombre d’avantages par rapport à la thermographie infrarouge, avec un retour sur investissement potentiel encore plus important.

La surveillance thermique repose sur des capteurs installés en permanence sur les connexions des jeux de barres, les connexions des câbles et les contacts des disjoncteurs.

Contrairement à l’approche manuelle et périodique de la thermographie infrarouge, la surveillance thermique est effectuée en continu.

Des augmentations de température anormales ou des emballements thermiques sont détectés en temps réel.

Avantages de la surveillance continue

Alors que la surveillance infrarouge peut ne pas détecter des conditions critiques si elles se produisent entre deux contrôles, celles-ci seront détectées par un système de surveillance thermique continue.

En outre, les systèmes de surveillance thermique incluent généralement des fonctions d’alerte automatisées.

Un événement thermique envoie immédiatement des alarmes aux équipes d’exploitation et de maintenance, leur donnant ainsi le temps de réagir avant qu’un équipement ne soit endommagé.

Un autre avantage des capteurs installés en permanence est la possibilité d’utiliser comme référence un modèle de température basé sur le niveau initial.

La température du jeu de barres et de la connexion fluctue en fonction de la quantité de courant circulant dans le conducteur.

Par conséquent, en connaissant la valeur du courant, il est possible de prévoir la température du jeu de barres et de la comparer à la température réelle.

Ce type d’analyse est ainsi plus précis et la sensibilité des alarmes est plus précise. En d’autres termes, les échauffements anormaux peuvent être détectés encore plus tôt.

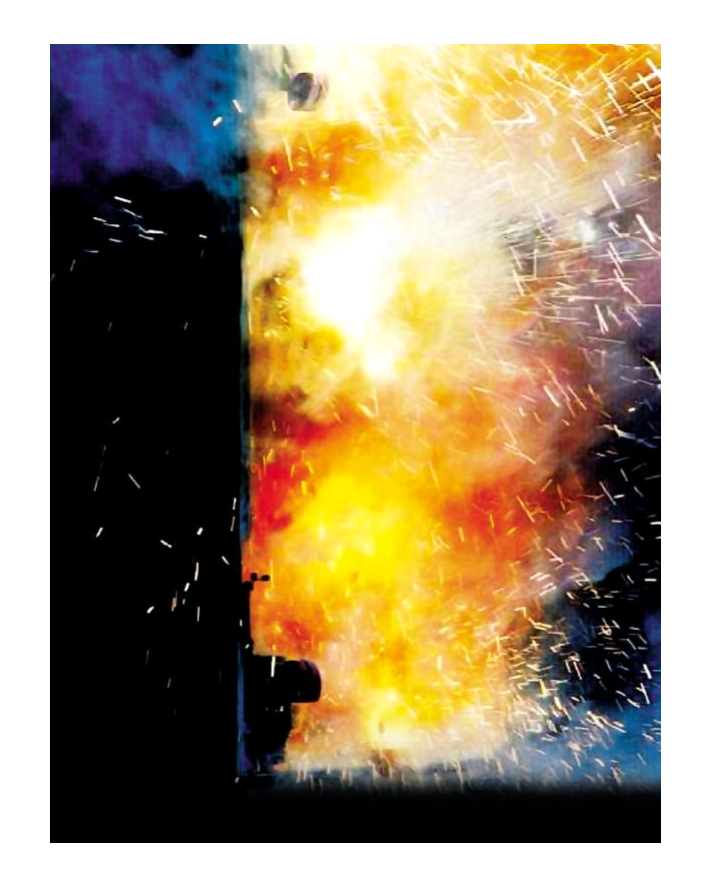

Types et installation de capteurs sans fil

Un capteur thermique type peut avoir une taille d’environ 4 x 4 cm.

Les capteurs sont installés directement sur les points de connexion HTA et BT, généralement avec un système de sangle.

Les capteurs peuvent être utilisés sur des installations nouvelles ou existantes.

Pour les jeux de barre BT, l’installation peut généralement se faire en maintenant le circuit sous tension, à condition de respecter les consignes de sécurité appropriées.

Les capteurs peuvent être conçus pour une surveillance thermique dédiée. Certains peuvent offrir des capacités supplémentaires, telles que la surveillance de l’humidité.

De nombreux capteurs thermiques tirent profit des avancées de la connectivité sans fil.

Cela simplifie considérablement l’installation des capteurs, notamment dans les scénarios de rétro-installation. Il élimine également les problèmes d’isolement ou d’isolement causés par les fils de détection.

Les capteurs peuvent être conçus pour être autoalimentés (par le courant qui traverse la barre) ou fonctionnant avec batterie. L’installation est ainsi simplifiée.

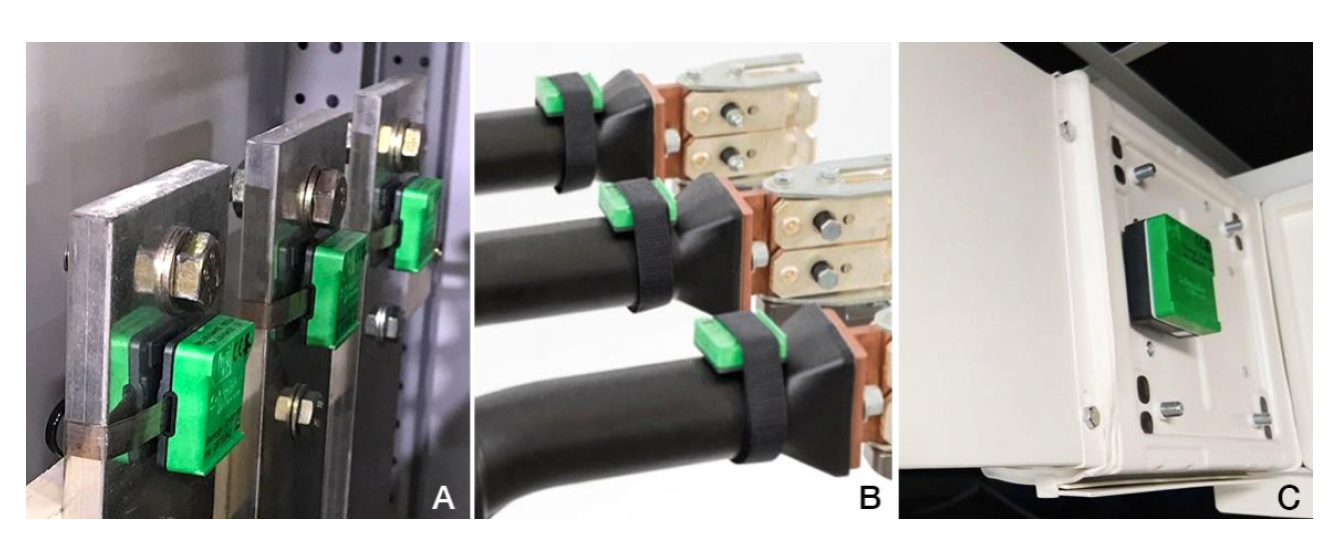

Emplacements typiques des capteurs

Des capteurs thermiques sont installés sur tous les points de connexion importants et sur tous les autres emplacements à risque thermique dans le système de distribution électrique.

Par exemple :

• appareillages HTA : les capteurs doivent être situés sur les câbles entrants, les jeux de barres et les raccordements des disjoncteurs débrochables,

• transformateurs HTA/BT : les capteurs doivent être situés sur l’entrée HTA des transformateurs, les barrettes de réglage, les couplages et la sortie BT,

• canalisations BT : les canalisations BT sont également constituées de nombreuses connexions pour faciliter les points de dérivation, les coins, les coudes ou les “ensembles de raccordement”. Les joints sont des zones où des raccordements mal réalisés peuvent entraîner un risque accru d’incendie électrique. Heureusement, les canalisations BT ne nécessitent pas de fenêtre spéciale et sont souvent facilement accessibles pour la surveillance infrarouge.

Ils sont également parfaitement adaptés à l’installation de capteurs thermiques sans fil spécialement conçus pour cette application,

• connexions BT haute densité : en raison des limitations d’espace, la technologie de surveillance thermique des connexions haute densité BT est en cours de développement. À l’heure actuelle, une approche collective peut être envisagée.

Une température anormale dans une armoire BT peut être détectée à l’aide d’une caméra infrarouge installée en permanence ou d’un analyseur de gaz (détecteur de fumée).

Architecture de communication

Il ne serait tout simplement pas pratique de vérifier manuellement les mesures de température de chaque capteur monté en permanence de manière régulière.

La connectivité sans fil permet une surveillance 24h/24, 7j/7, avec une analyse constante de tous les capteurs pour détecter les températures anormales.

Les capteurs forment un réseau complet de surveillance thermique à l’échelle de l’installation.

En utilisant des concentrateurs de données sans fil et d’autres interfaces de communication, si nécessaire, les données thermiques sont chargées automatiquement et en continu vers des applications analytiques locales et dans le cloud.

La surveillance thermique peut être proposée en tant que fonction principale ou en tant que complément modulaire d’une solution de système de gestion de l’énergie et de l’alimentation.

Alarmes et analyses

L’un des principaux avantages de la surveillance thermique continue est l’alarme quasi temps réel.

Si une mesure de capteur indique une augmentation anormale de la température à un point de connexion quelconque, une alarme est générée au niveau du logiciel.

Le logiciel peut être configuré pour envoyer immédiatement une notification aux appareils mobiles des équipes locales d’exploitation et de maintenance.

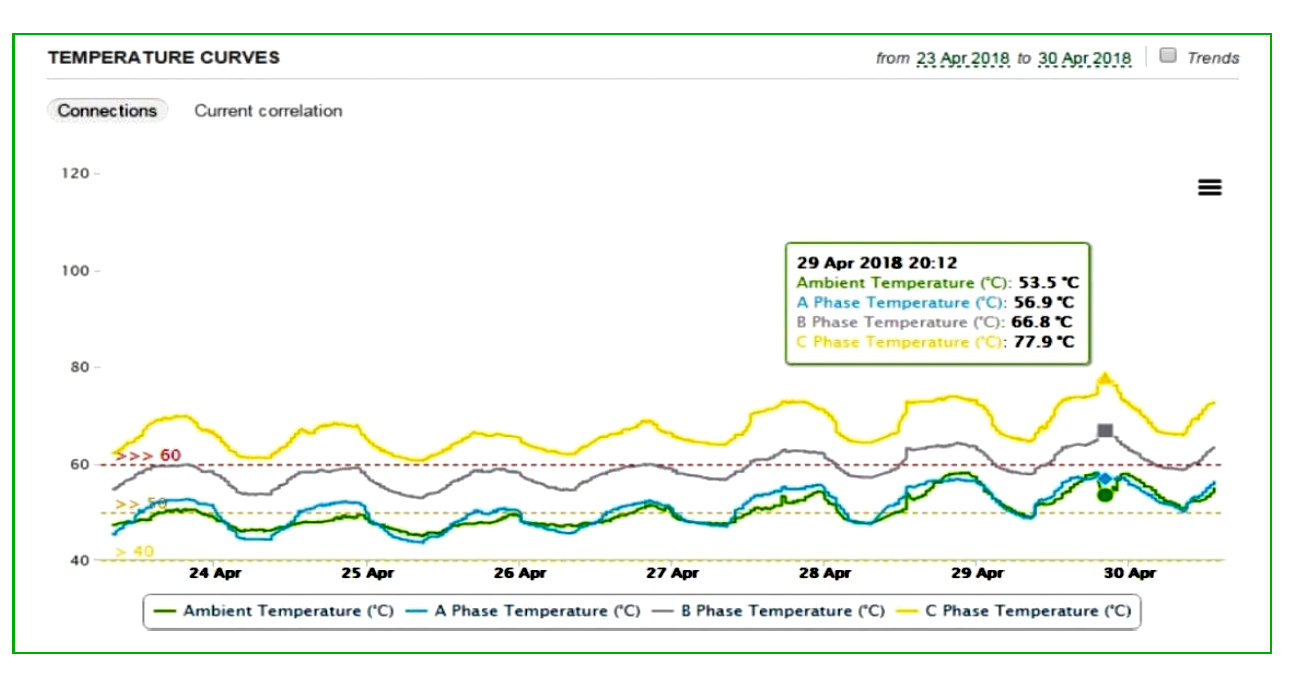

Les applications locales ou dans le cloud doivent permettre de visualiser la température et, le cas échéant, l’humidité par zone, par équipement et par capteur individuel. Les applications qui fournissent également des tendances à long terme des données thermiques peuvent aider le personnel à détecter une détérioration lente, en traitant les problèmes bien avant qu’ils ne provoquent un incident.

Exemple :

> Écran de surveillance thermique affichant l’état des capteurs thermiques et environnementaux

en réseau, avec les conditions d’alarme en rouge.

> Graphique de tendance thermique montrant une élévation de température anormale sur une phase d’un transformateur.

Au-delà de l’amélioration de la précision offerte par la modélisation de la température basée sur le niveau de courant notée ci-dessus, l’analyse thermique peut également fournir une comparaison phase par phase.

Cela permet de mieux différencier et isoler un problème, par exemple, si une phase d’un transformateur triphasé commence à présenter une condition d’emballement thermique.

Dans cet exemple particulier, si le transformateur n’est pas complètement défaillant, un délestage de charge pourrait être mis en œuvre pour réduire la charge sur cette phase à un niveau sûr jusqu’à ce qu’un remplacement de transformateur puisse être programmé.

Services externalisés

De nombreuses solutions de gestion de l’énergie et de l’alimentation dans le cloud permettent le partage des données avec des services d’experts externalisés.

Dans le cadre de cette stratégie, les équipes techniques peuvent externaliser les tâches de surveillance thermique.

Un service de maintenance tiers sous contrat qui fournit des services d’analyse et de conseil peut surveiller plusieurs installations à partir d’un centre d’exploitation central.

Ces services permettent une maintenance prédictive basée sur l’état, garantissant que la maintenance est ciblée là où elle est nécessaire, que la maintenance appropriée est effectuée au bon moment et que les dépenses de maintenance sont optimisées.

ROI accru (Return On Investment ou retour sur investissement)

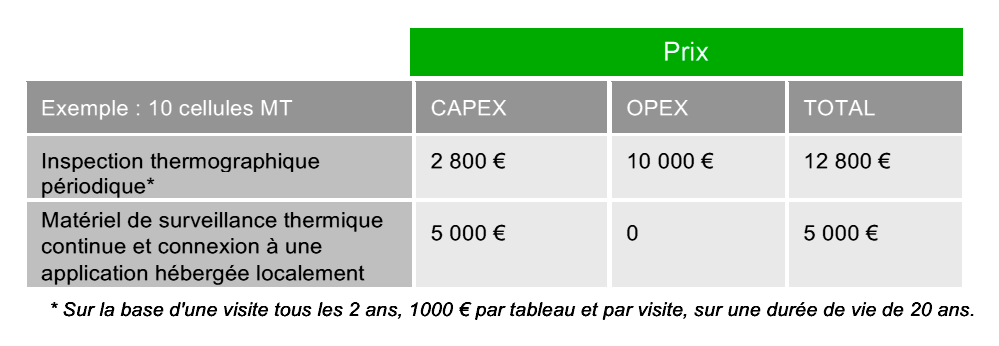

Par rapport à la thermographie infrarouge, la surveillance thermique continue offre une augmentation significative du retour sur investissement dans le temps. Voici un exemple de comparaison de coûts pour 10 cellules MT.

Comparaison de coûts pour la thermographie infrarouge par rapport à un système de surveillance thermique continue :

Dans cet exemple, la thermographie infrarouge coûte environ 2,5 fois plus cher que la surveillance thermique continue sur une durée de vie de 20 ans. Selon l’analyse coûts-avantages 4:1 des études thermiques par JTI ci-dessus, le retour sur investissement résultant pour la surveillance thermique continue serait d’environ 10:1.

Par conséquent :

Pour chaque euro investi dans la surveillance thermique, 10 euros sont évités en dommages potentiels aux équipements.

Cela suppose bien entendu que les problèmes identifiés sont suivis de réparations en temps voulu.

Comme nous l’avons vu précédemment, l’incident récent survenu à l’aéroport d’Atlanta Hartsfield a entraîné des pertes de près de 50 millions de dollars pour Delta Airlines.

À l’instar de toutes les autres compagnies aériennes, les dommages globaux étaient très probablement supérieurs à 100 millions de dollars américains.

Il est ainsi facile de justifier plusieurs millions dans une solution de surveillance thermique pour éviter un incident similaire à l’avenir.

Conclusion

La surveillance thermique continue sans fil est le meilleur moyen de détecter les échauffements anormaux dans toutes les infrastructures de distribution électrique avant qu’ils ne conduisent à une panne d’équipement, des pertes financières majeures ou pire, des pertes humaines.

Pendant la durée de vie typique de 20 ans de la plupart des appareillages, la surveillance thermique continue est 2,5 fois plus rentable que la thermographie infrarouge. Il s’agit également d’une alternative plus sûre, car elle évite d’exposer le personnel à des équipements sensibles et aux risques d’arc électrique.

En termes d’amélioration de la fiabilité et du temps de disponibilité, un système de surveillance thermique identifie les problèmes thermiques qui surviennent plus rapidement que les intervalles de surveillance infrarouge classiques.

Il fournit également une plus grande précision dans l’identification des risques thermiques lors

de la modélisation de la température basée sur le niveau de courant et des comparaisons entre phases. L’alarme quasi en temps réel permet aux équipes de maintenance de réagir rapidement aux risques avant que les temps d’arrêt et les dommages ne puissent se produire.

À propos des auteurs

Markus Hirschbold (P.Eng., CEM, PMP)

Markus est responsable de la création d’EcoStruxure Power, les solutions connectées IoT de Schneider Electric, conçues pour améliorer chaque aspect des systèmes de distribution électrique.

Il a occupé différents postes clés dans les domaines de la R&D, des services, de la qualité de

l’énergie, de la gestion de projet et du marketing des offres pendant plus de 20 ans chez Schneider

Electric.

Dominique Chabert

Dominique est responsable de la création d’offres pour les produits moyenne tension et les transformateurs HTA/BT, y compris l’intégration au programme EcoStruxure Power.

Il a occupé différents postes dans les départements R&D, Marketing et Gestion de projet pour les services de contrats et moyenne tension chez Schneider Electric.