GTEE

GTEE : Gestion thermique des enveloppes électriques

Optimiser le rendement d’une installation électrique, tout en respectant les contraintes environnementales et en évitant les problèmes d’origine thermique est une étude importante en particulier au niveau des enveloppes électriques.

Les causes des arrêts ou dysfonctionnements des installations

Une grande majorité des arrêts ou dysfonctionnements des installations électriques et des appareils contenus dans les armoires de contrôle-commande, est d’origine thermique : sur ou sous température des appareillages électriques et surtout, électroniques. Les causes les plus fréquentes sont :

– Conditions climatiques externes non contrôlées.

– Bilan thermique interne non réalisé.

– Pollution et conditions environnementales difficiles ou sévères.

Les conséquences

Le moindre arrêt ou dysfonctionnement de l’installation électrique peut avoir des conséquences financières importantes, voire catastrophiques, pour l’entreprise, quel que soit son secteur d’activités.

Voici quelques exemples de secteurs d’activités pour lesquels 1 h d’arrêt peut coûter très cher :

– 50 000 € Métallurgie (fonderie).

– 40 000 € Industrie de fabrication du verre.

– 35 600 000 € Industrie microprocesseurs.

– 6000 € Industrie agroalimentaire.

– …

Les enjeux de la gestion thermique à l’intérieur et à l’extérieur des enveloppes

– Éviter les arrêts et dysfonctionnements occasionnés par l’échauffement des appareils électriques et électroniques.

– Accroître la durée de vie des composants internes.

– Réduire les coûts liés à l’arrêt des processus de fabrication et les cycles et coûts de maintenance de l’installation.

– Assurer une continuité de service.

La combinaison idéale pour une installation avec un faible risque de panne

– Choix du bon IP adapté à la sévérité de l’environnement.

– Sélection de la bonne solution thermique.

– Connaissance des pertes de puissance de l’installation (en W).

Analyse des conditions thermiques

La réalisation d’un bilan thermique complet et fiable, est indispensable avant d’envisager toute solution de gestion.

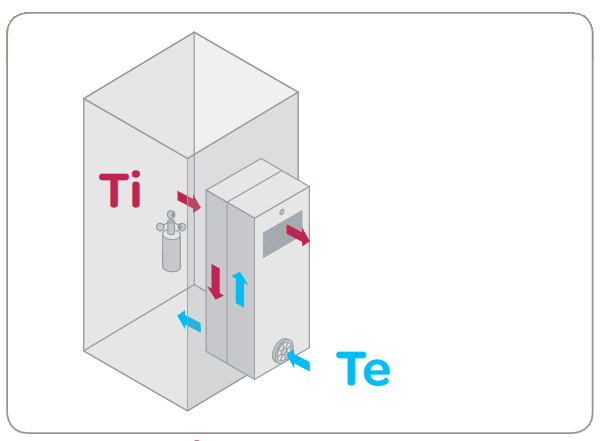

Le bilan thermique consiste à mesurer et analyser les conditions thermiques à l’intérieur et à l’extérieur de l’enveloppe.

Analyse thermique à l’intérieur

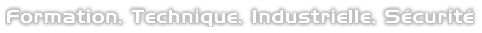

Avant toute chose, il est capital d’identifier les appareils ou fonctions les plus sensibles : ceux ou celles qu’il faudra protéger en priorité.

Ce qu’il faut connaître

– Température critique pour chaque appareil.

– Taux d’humidité critique pour chaque appareil.

Mesurer la température de l’air

La mesure de la température de l’air à l’intérieur de l’armoire, doit se faire sur une période complète (exemple : un cycle de production, 24h, 1 semaine…).

Ces données seront exploitées :

– Pour compléter l’analyse thermique globale.

– Pour éviter le dépassement de la température critique de chaque appareil.

– Pour calculer la perte de puissance (W) de chaque appareil.

La mesure de température dans l’armoire, doit se faire sur 3 zones distinctes (T1, T2 et T3). Il faut évitez la sortie d’air chaud ventilé.

Les flux de ventilation d’air chaud influence la température dans les différentes zones. Aussi, chaque cas est à étudier séparément et dans le détail.

T° moyenne de l’armoire = (T1 + T2 + T3) / 3.

Ce qu’il faut mesurer

> Température moyenne MAX

> Température moyenne MIN

Mesurer le taux d’humidité (%)

Il s’agit de déterminer si l’environnement est :

– Sec. Taux d’humidité < 60%.

- Humide. Taux d’humidité entre 60% et 90%.

- Fortement humide. Taux d’humidité > 90%.

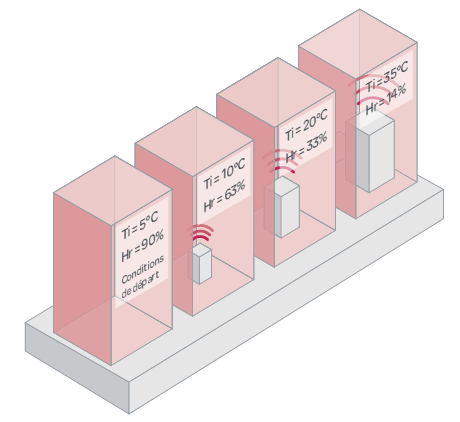

Les variations de température constatées dans l’environnement informent sur la présence ou non de condensation.

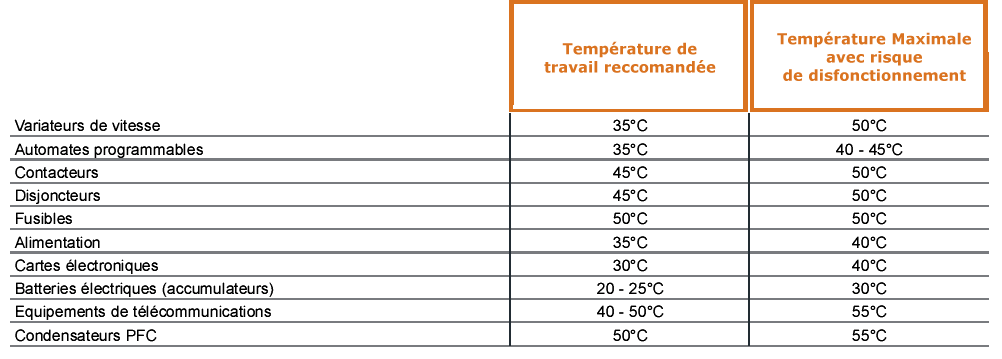

Analyse de la pollution et des conditions environnementales difficiles ou sévères

Il est essentiel de mesurer et d’analyser la qualité de l’air dans la zone d’installation de l’armoire de contrôle.

Une visite préalable du lieu d’installation permet généralement d’identifier les contraintes auxquelles seront exposés les appareillages électriques et électroniques.

Environnements difficile ou sévères

– Lieux avec présence d’huiles, de solvants et substances agressives.

– Environnements salins, corrosifs ou sucrés.

– Atmosphères poussiéreuses : cimenteries, usines de farine, de céramique ou de transformation du bois, fabrication de caoutchouc…

– Sites nucléaires, chimiques, pétrochimiques…

– Usines d’embouteillage (fort taux d’humidité).

– Sites métallurgiques.

– Usines de textile (les fibres ont tendance à couper les entrées d’air).

– Savoir si la T° et la qualité de l’air extérieur peuvent profiter au refroidissement de l’armoire (solution “Passive”).

– La connaissance du lieu d’installation permet d’optimiser le niveau de protection de la solution thermique (ex. : épaisseur des filtres) et le niveau de protection de l’armoire (ex. : degré IP, selon la norme EN60529 et NF C 20-010).

Solutions d’optimisation thermique

Deux grandes familles de solutions de gestion thermique :

– Les solutions dites “Passives” (économiques, naturelles, définies en amont de l’installation…). – – Les solutions dites “Actives” (solutions correctives, nécessitent un dimensionnement précis, peuvent être coûteuses…).

Solutions “Passives”

– Choix du matériel.

– Taille de l’enveloppe.

– Emplacement de l’armoire.

– Isolation des parois.

– Disposition des charges de puissance.

– Déplacement des charges électriques.

“Passives” à l’extérieur

– Disposition des câbles.

– Gestion des flux d’air.

– Aération ou convection naturelle.

– Dissipation naturelle et brassage de l’air.

Solutions “Actives”

– Appareil de contrôle thermique.

– Convection forcée.

– Ventilation forcée.

– Gestion de la T° avec climatiseurs.

– Gestion de la T° avec échangeurs Air-Eau.

– Gestion de la T° avec échangeurs Air-Air.

– Résistances chauffantes.

Maximisez les solutions “Passives”avant de faire le choix d’une solution “Active”.

Solutions “Passives”

Choix du matériel

Le choix du matériau de l’enveloppe (acier, polyester) est essentiel, pour assurer une dissipation naturelle des calories dégagées par les appareils électriques et électroniques.

La dissipation naturelle des calories dépend du coefficient total de transmission de la chaleur : K.

– Transmission totale de chaleur = Totalité des processus qui contribuent à la transmission de la chaleur.

Q = K x S x (Te – Ti)

Soit, K = Flux de chaleur en régime stationnaire, divisé par la surface et par la différence de T° des équipements situés de chaque côté du système.

Il se mesure en W/m² x °K.

Les 3 formes de transfert de la chaleur sont inclues : conduction, convection et transmission.

Valeurs moyennes de K :

– Pour le fer : 5,0 à 5,5.

– Pour l’aluminium : 12,0.

– Pour le polyester : 3,5.

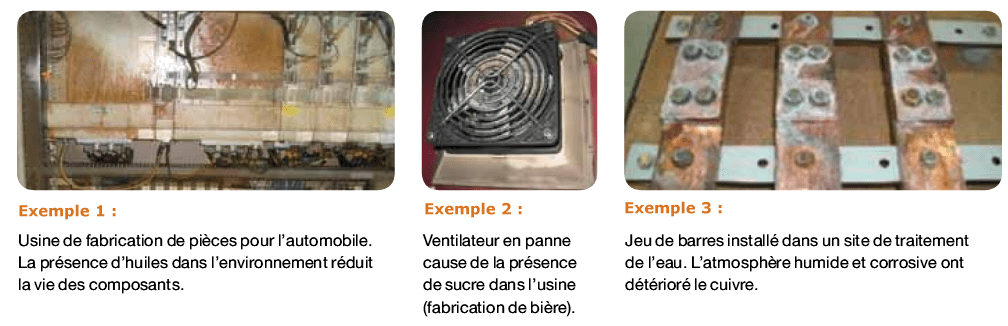

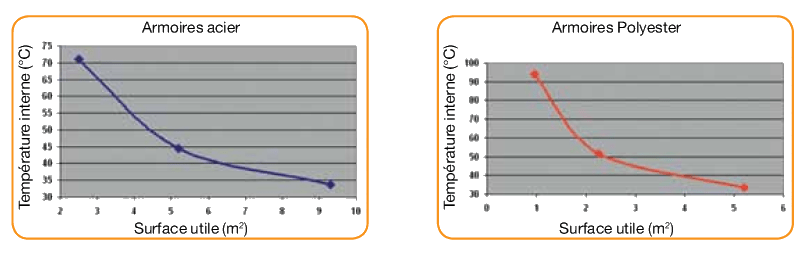

Exemple de calcul de dissipation naturelle

Lorsque la température extérieure est favorable (< 35ºC), le fait d’augmenter la taille de l'enveloppe permet de réduire la température interne de travail et de ralentir une éventuelle montée en température.Augmenter la taille de l’enveloppe

Au même titre que le matériau, la taille de l’enveloppe (surface utile occupée en m²) influe sur le niveau de température intérieur.

Si la température extérieure est favorable (<35°C), les gains énergétiques peuvent être conséquents :

– Jusqu’à 50% pour les armoires en acier.

– Jusqu’à 65% pour les armoires en polyester.

– Éviter les problèmes de condensation sur l’appareillage le plus sensible (électronique).

– Éviter la corrosion sur les parties métalliques.

Emplacement de l’armoire

La position de l’armoire installée est un facteur à ne pas négliger, dans la mesure où les parois de l’armoire interviennent dans le processus de transfert de la chaleur.

Par exemple, si l’armoire est installée dans une salle technique où la température est favorable (<35°C), il faut laisser toutes les parois accessibles de façon à faciliter la dissipation des calories.

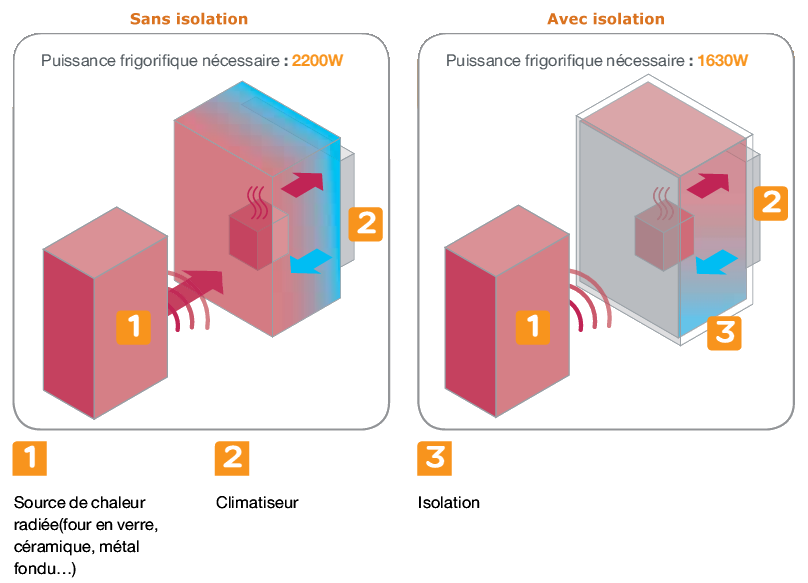

Isolation de l’armoire

En cas de températures extérieures élevées (>35°C, par exemple 45°C), l’apport de calories qui se fait à travers les surfaces de l’armoire, augmente la température intérieure.

Si un niveau élevé de température extérieure (> 40°C) est constaté de façon permanente et qu’une source de radiation est détectée, la solution est d’isoler thermiquement les parois de l’enveloppe.

Dans ce cas là, l’extraction devra se faire de manière “Active”, avec un climatiseur ou un échangeur de type Air/Eau.

Le gain énergétique (mesuré par le gain en puissance frigorifique) est de l’ordre de 25% pour les armoires métalliques et de 12% pour les armoires en polyester.

L’isolant peut aussi être utilisé comme solution “Passive”, lorsque la température extérieure est très froide et qu’elle dépasse en permanence la température critique des appareils installés.

Ex. : installations en chambres frigorifiques, outdoors (-20ºC)…

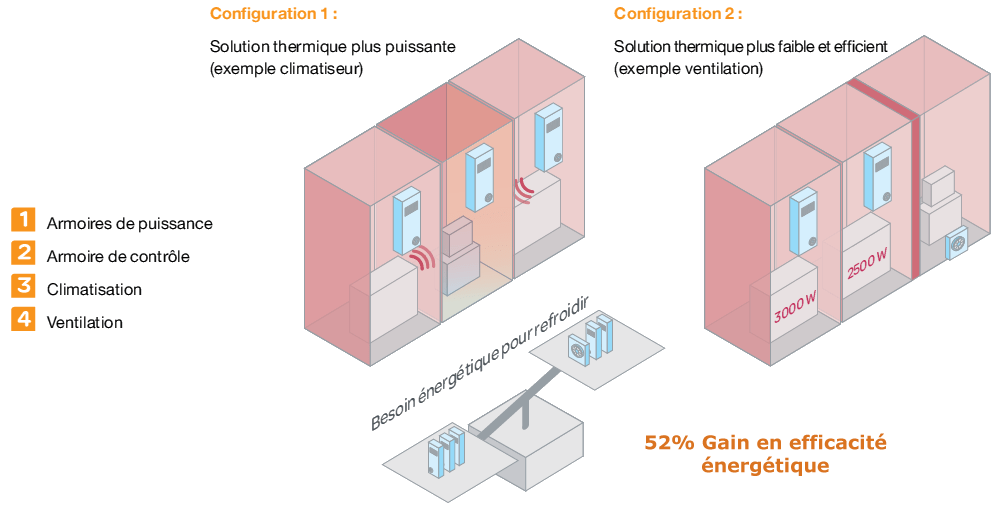

Disposition des charges de puissance

La répartition des charges de puissance en différents groupes d’armoires est très important.

Au-delà des gains énergétiques possibles, les avantages de la répartition des charges sont significatifs :

– Éviter les points chauds inutiles à l’intérieur de l’armoire.

– Faire baisser la température moyenne de l’armoire.

– Pouvoir adapter au mieux la solution thermique.

Conséquences de la non répartition des charges : les charges les plus faibles vont recevoir l’impact des charges les plus fortes.

– L’utilisation d’une cloison thermique aide à séparer les charges et optimiser la solution et son coût global.

– Il est préférable de séparer les armoires de contrôle et les armoires de puissance.

Exemple d’une armoire prévue initialement avec plusieurs charges

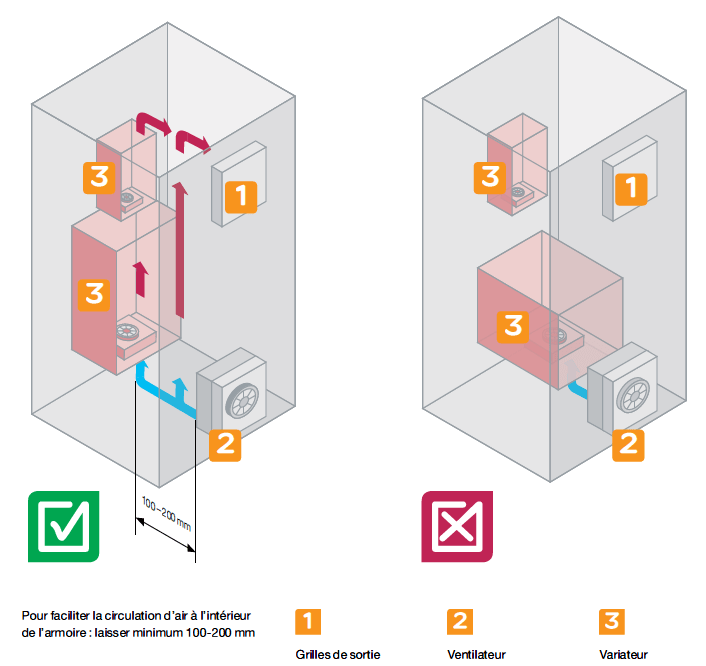

Les charges les plus élevées doivent être installées le plus bas possible.

De cette manière, le volume de l’air de l’armoire peut refroidir la chaleur dissipée et ainsi favoriser la convection d’air interne.

Règles à observer en matière de disposition des appareils dans l’armoire

– Respecter les distances de passage d’air à l’intérieur de l’armoire.

– Créer une colonne d’air sur toute la hauteur de l’armoire (100 à 200 mm de large), entre l’entrée et la sortie d’air. Cela évitera les réchauffements et les pertes de rendement thermique.

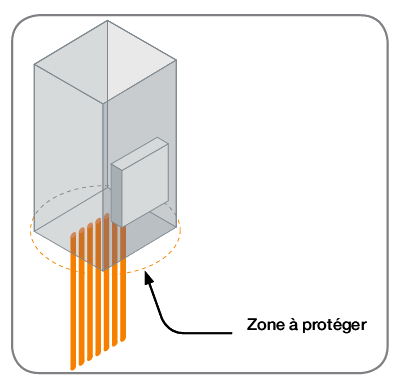

Déplacement des charges électriques passives à l’extérieur

Dans la plupart des sites de production, sont installées dans les armoires des charges électriques qui dégagent énormément de calories.

C’est par exemple le cas des résistances de freinage des variateurs de vitesse (environ 500W à 3,5kW).

Ces calories doivent être extraites à l’aide de groupes de refroidissement (solutions “Actives”), sauf si elle peuvent être installées à l’extérieur de l’armoire (17% Gain en efficacité énergétique).

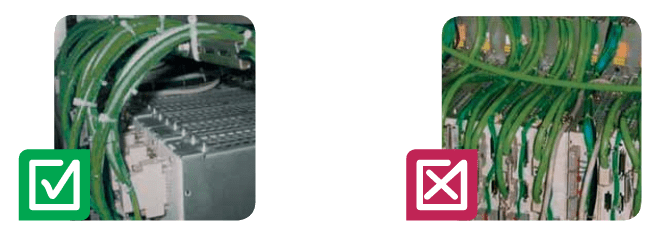

Disposition des câbles

Le câblage des appareils peut être une source d’échauffement.

Aussi, il convient d’avoir les bons réflexes :

– Les câbles ne doivent pas reposer sur l’appareillage.

– Les grilles de ventilation doivent rester dégagées.

– Visser/clipser les éléments de verrouillage.

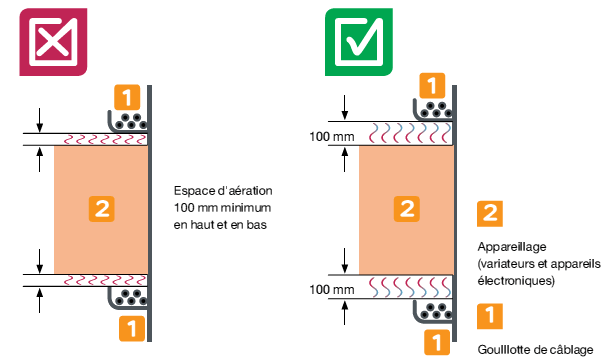

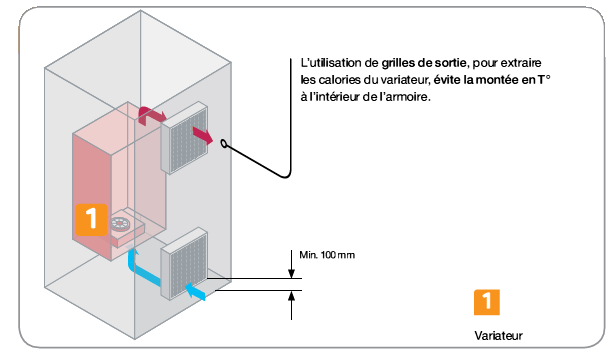

Gestion des flux d’air

Espace libre en haut et en bas pour l’aération.

Évitez de bloquer les sorties d’air des équipements électroniques.

Laissez toujours un espace d’aération d’au moins 100 mm en haut et en bas (= durée de vie prolongée de l’appareillage).

Aération ou convection naturelle

L’émission même de calories à l’intérieur de l’armoire crée une force de convection naturelle (débit d’évacuation de l’air chaud).

Dissipation naturelle et brassage de l’air

Plusieurs paramètres entrent dans le phénomène de dissipation naturelle (ou passive) des calories :

– Lieu d’installation de l’armoire (qualité de l’air environnant).

– Surface utile occupée par l’armoire (en m²).

– Type de matériau (acier, polyester).

– Autres paramètres : disposition des charges, câblage, T° extérieure…

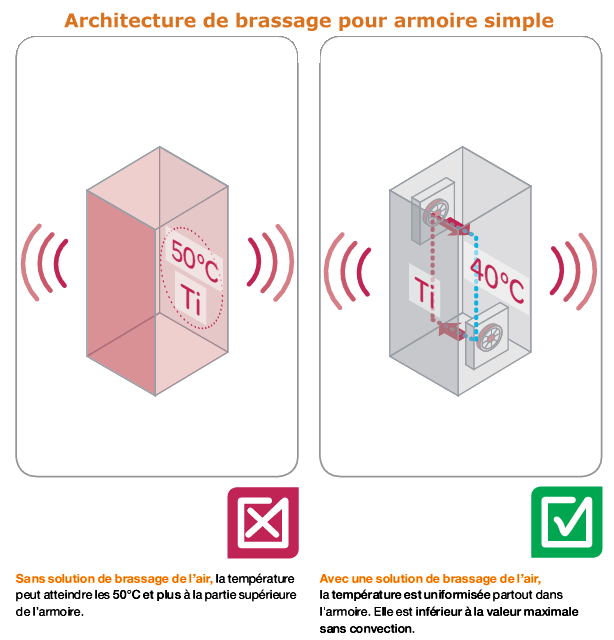

Le brassage de l’air à l’intérieur de l’armoire est essentiel pour :

– Uniformiser et baisser la température grâce à la répartition des calories.

– Refroidir un point chaud localisé.

– Répartir l’air froid dégagé par les groupes de refroidissement (climatiseur, échangeurs). C’est une solution d’extraction à envisager, dans les environnements agressifs, lorsque le débit de brassage n’est pas suffisant.

Le brassage favorise l’extraction des calories. Il peut être suffisant (sans autres solutions “Actives”) si la température extérieure est favorable.

L’enjeu est ici de créer une circulation interne de l’air, sans turbulences.

Laissez un espace supplémentaire de circulation de l’air d’au moins 150-200 mm de profondeur.

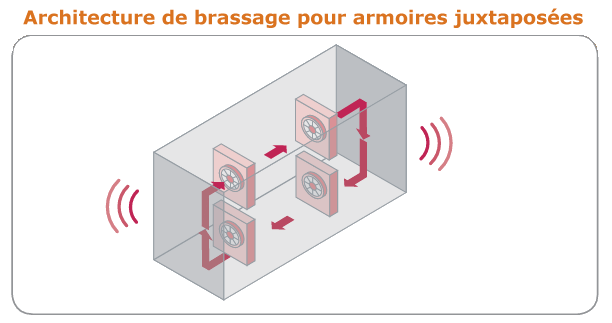

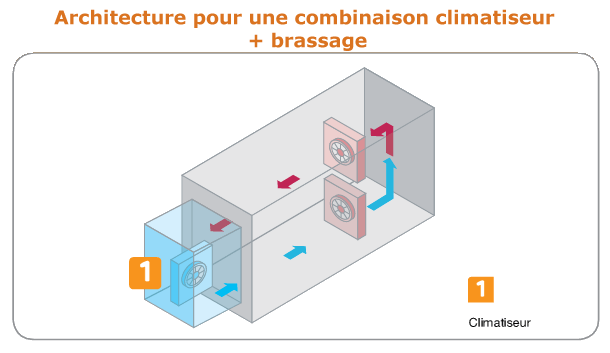

Solutions de brassage

Les ventilateurs de brassage permettent de créer des architectures : pour armoire simple, armoires juxtaposées… architecture combinée.

Solutions “Actives”

– Appareils de contrôle thermique.

– Convection forcée.

– Ventilation forcée.

– Gestion de la T° avec climatiseurs.

– Gestion de la T° avec échangeurs Air-Eau.

– Gestion de la T° avec échangeurs Air-Air.

– Résistances chauffantes.

Appareils de contrôle thermique

L’utilisation de contrôleurs thermiques, type thermostats ou hygrostats, aide à stabiliser les conditions de température et d’humidité à l’intérieur de l’armoire.

Ils permettent également d’optimiser la consommation énergétique nécessaire pour conserver de bonnes conditions thermiques.

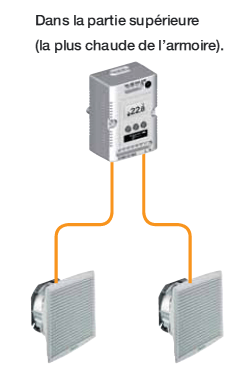

Où placer le thermostat dans l’armoire ?

Exemple 1

2 ventilateurs + 1 thermostat équipé de 2 relais permettent 2 niveaux de débit en fonction de la T° intérieure :

– Ventilateur 1 actif si Ti = 45°C.

– Ventilateur 2 vient en support si Ti = 55°C.

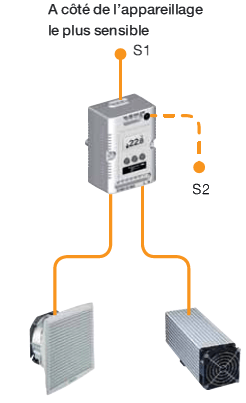

Exemple 2

1 ventilateur + 1 résistance + 1 thermostat équipé de 2 sondes (S1, S2) permettent de contrôler 2 niveaux de températures locales :

– Ventilateur actif si T° de S1 Ti = 45ºC.

– Résistance active, si T° de S1 Ti = 10ºC.

La sonde S2 est située à l’extérieur (applications outdoor).

Convection forcée (par l’appareillage) avec grilles

Solutions de convection passive :

– Grilles latérales.

– Grilles de toit.

– Élévateurs de toit.

Dans quels cas peut-on se passer du filtre ?

Le débit de dissipation naturelle est meilleur sans filtre.

Mais ceci n’est possible que sous certaines conditions :

– Air extérieur très propre (ex : salles blanches).

– Zone d’installation climatisée.

– Bonne filtration de l’air.

Choisir le type de filtre en fonction de l’environnement d’installation de l’armoire (difficile, sévère, pollué… bonne qualité de l’air).

Entretenir régulièrement le filtre pour éviter tout encrassement et perte de débit.

Ventilation forcée

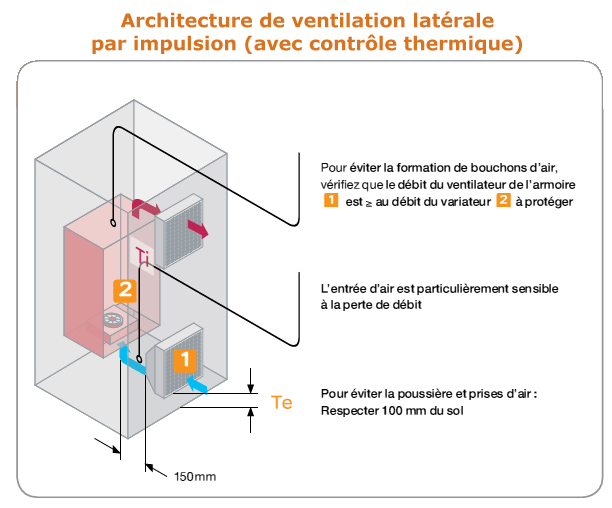

Combinée à un appareil de contrôle thermique, la ventilation forcée est l’une des meilleures solutions en matière d’efficacité énergétique.

La performance de la ventilation forcée dépend fortement des conditions extérieures de température et de la propreté de l’air.

Aussi, des mesures et analyses sont à mener avant l’installation.

L’environnement extérieur doit être favorable : quantité de poussières, niveau de température et taux d’humidité.

Le delta T (Ti – Te) doit toujours être ≥5°C.

Il faut mesurez la température extérieure avant de valider la solution.

Le contrôleur thermique est très utile pour adapter la puissance de la solution “Active”, au niveau de charge nécessaire.

Par exemple, on peut utiliser 2 ventilateurs et en activer 1 ou 2 selon la T°.

Si l’armoire est bien dimensionnée, et les charges bien réparties :

– Sens de ventilation dirigé vers l’intérieur.

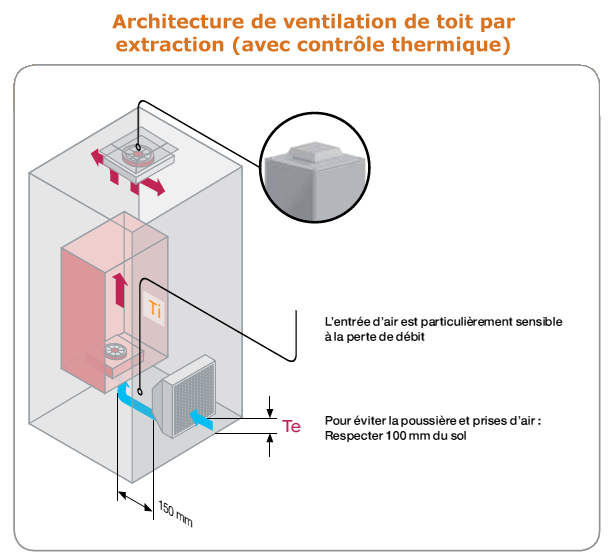

– Si l’armoire chauffe beaucoup (T° > 60°C), utilisation d’un ventilateur centrifuge (ventilation avec extraction par le toit).

Si l’armoire chauffe beaucoup (T° ≥60ºC), l’utilisation de la ventilation en extraction de toit, avec ventilateur centrifuge à débit élevé (à partir de 500 m³/h).

L’utilisation d’éléments de contrôle thermique et d’encrassement du filtre est indispensable.

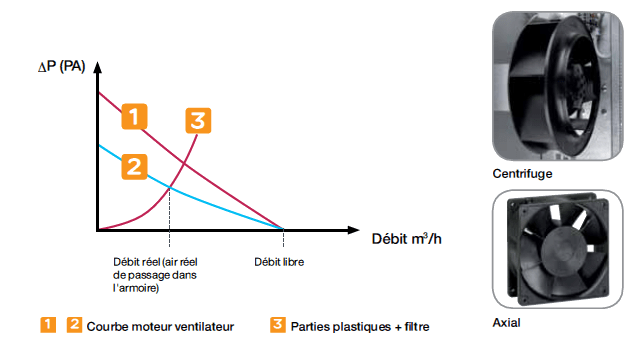

Ventilateur de toit ou ventilateur latéral ?

Le ventilateur centrifuge (de toit) est plus résistant à la perte de charge que le ventilateur axial (latéral).

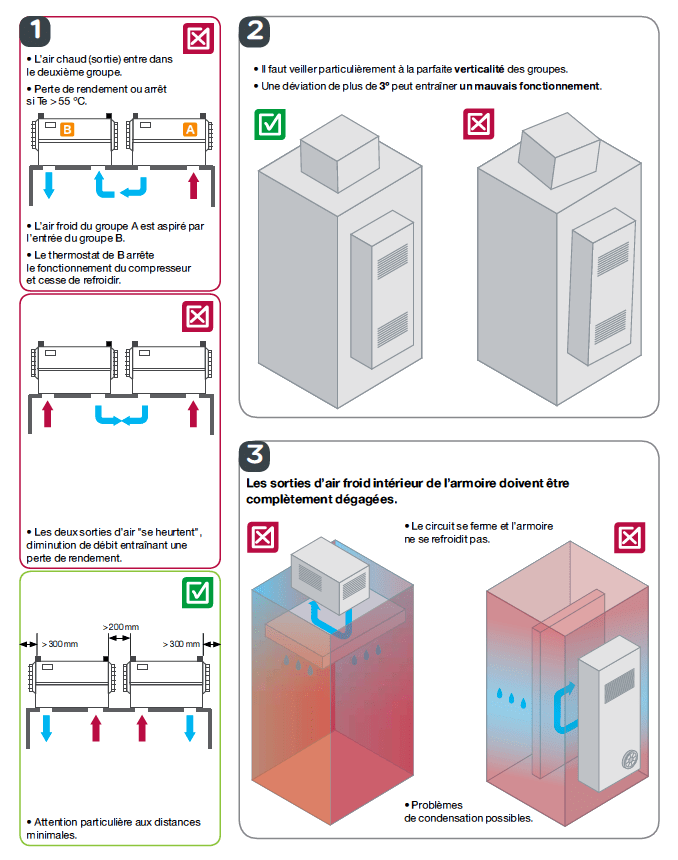

Gestion de la température avec climatiseurs

Les climatiseurs ou groupes de refroidissement sont très utilisés pour refroidir les armoires où sont installés les appareils qui chauffent le plus.

Ils déshumidifient le volume totale de l’armoire par extraction de l’eau de condensation.

Dans quels cas utiliser un climatiseur ?

– Lorsque la température extérieure est trop élevée pour ventiler (T°>35°C).

– Quand l’atmosphère est fortement pollué, mais qu’il est possible d’utiliser un filtre pour protéger la partie externe du climatiseur.

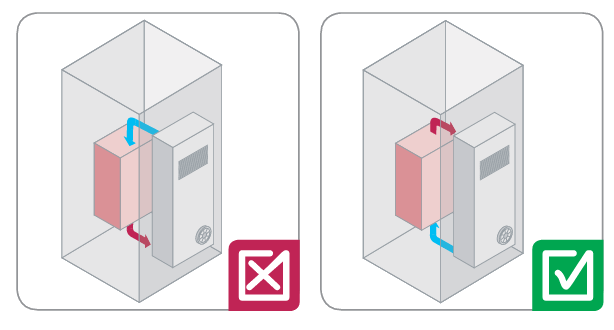

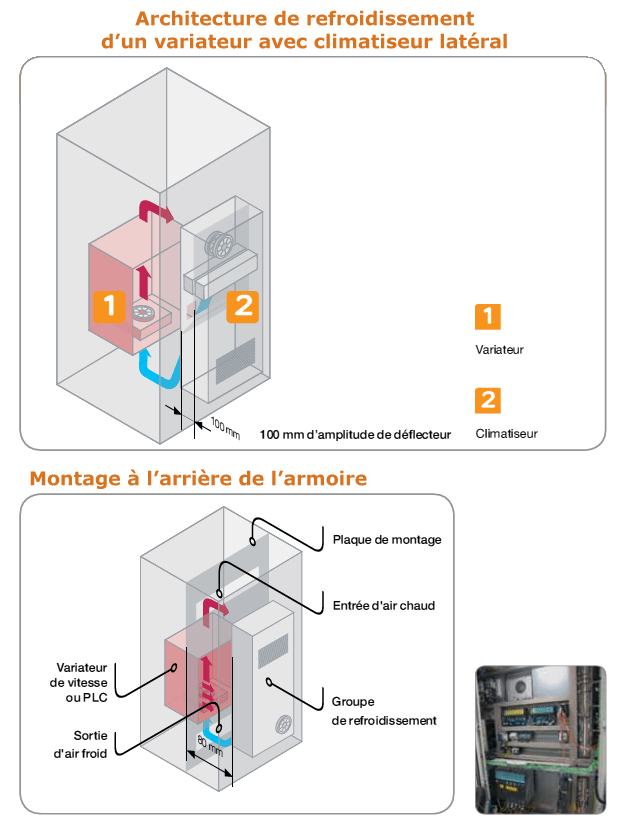

L’utilisation des déflecteurs doit être intégré pour éviter le choc thermique.

Si l’air chaud émis par le climatiseur est en contact direct avec la sortie d’air des variateurs, un choc thermique peut se produire (formation de condensation dans l’armoire).

Il faut veiller au bon centrage des variateurs par rapport à la solution thermique.

Également remplacer régulièrement les filtres (ex. : toutes les 4 semaines pour les ateliers critiques).

Ne pas obstruer l’air à la sortie du climatiseur.

Attention au sens de circulation de l’air : L’air froid doit se diriger vers le bas (pas direct), en respectant une distance d’au moins 200 mm entre la sortie d’air froid et l’entrée d’air du variateur.

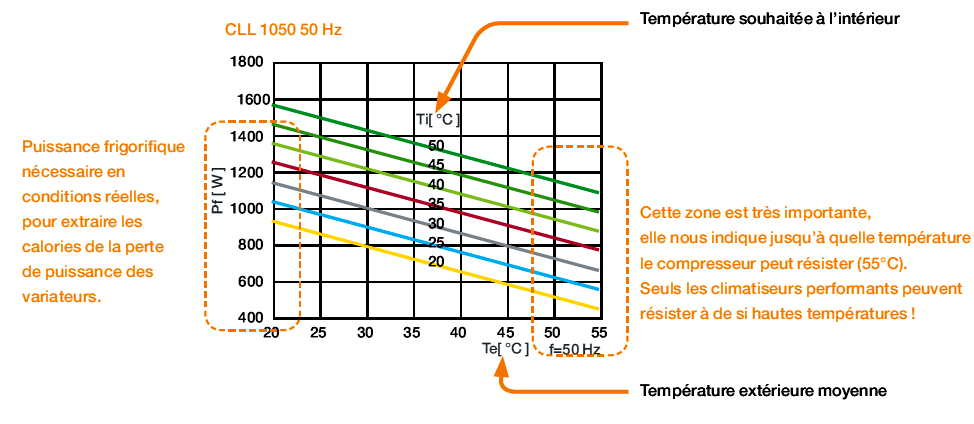

Comment interpréter la fiche technique d’un groupe de refroidissement ?

Laissez un espace suffisant pour assurer une convection correcte, du toit vers le bas de l’armoire.

Respectez minimum 150 mm de profondeur latérale, et évitez tout obstacle (risque de pertes de charge et de rendement).

Veillez à la parfaite étanchéité des entrées de câbles

L’erreur la plus courante avec la solution armoire + climatiseur, est de laisser l’entrée de câbles ouverte, et de ne pas prévoir de système de fermeture (mousse…).

Montage latéral ou montage de toit ?

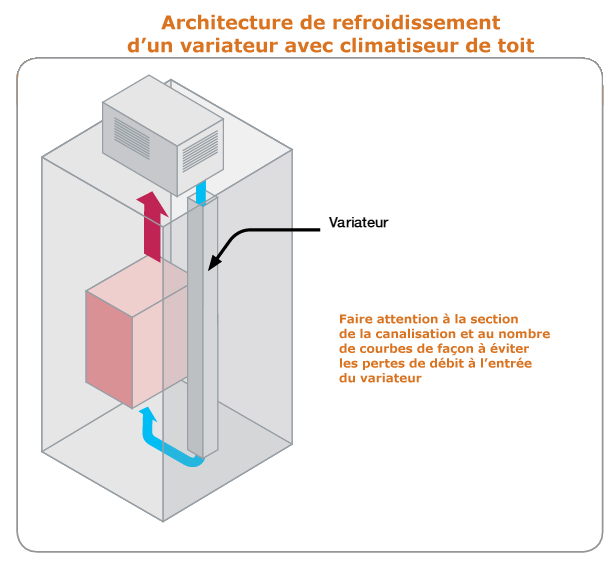

Le montage de toit est à envisager lorsque le lieu ne permet pas l’installation d’un climatiseur latéral.

– Accessibilité moins aisée (qu’une solution latérale).

– Besoin de respecter la circulation interne de l’air pour bénéficier d’une convection correcte.

– Montage généralement utilisé pour les armoires de fortes puissances (>3kW) : l’appareil devient lourd.

Le montage latéral est le plus utilisé.

– Le plus accessible (facilitée de maintenance).

– Le groupe de froid est proche de l’appareillage qui chauffe le plus (variateurs de vitesse).

Groupe de refroidissement avec contrôle électronique :

– Grande précision de réglage (+ ou – 1°C).

– Grâce aux contacts intégrés aux portes, le contrôleur électronique attend 2-3 min avant de démarrer une nouvelle fois. Résultat : les fluides frigorigènes reviennent à leur état initial.

– Indication de la valeur de la température interne.

Types de filtres et fréquence de remplacement du filtre

Il existe différentes qualités de filtres pour s’adapter à l’environnement d’installation (difficile, sévère…).

Par exemple :

– Filtre polyuréthane : pour environnements hautement poussiéreux.

– Filtre inoxydable : pour ambiances huileuses.

– …

La fréquence de remplacement des filtres dépend du niveau de pollution du lieu d’installation.

Il est essentiel de pouvoir valoriser ce niveau de pollution pour choisir la bonne qualité de filtre et anticiper son remplacement.

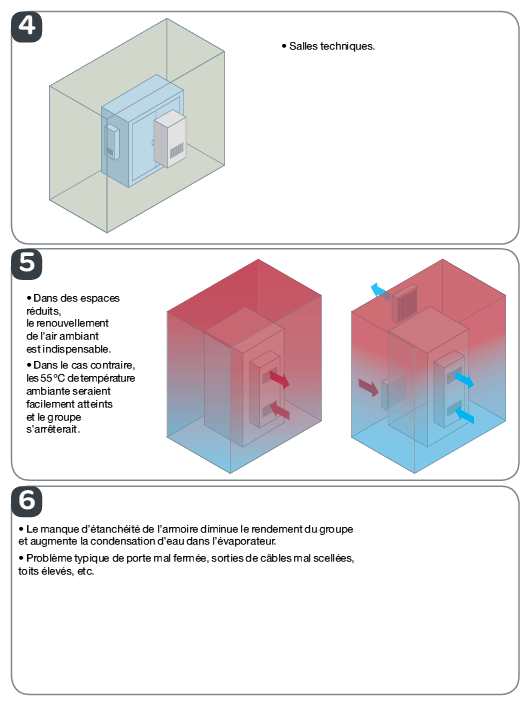

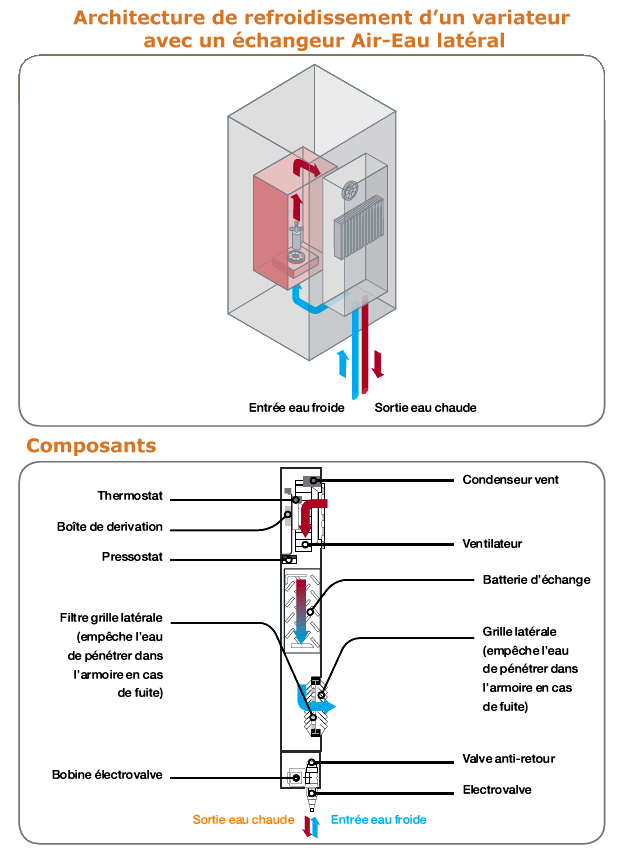

Gestion de la température avec échangeurs Air-Eau

Les échangeurs Air-Eau sont principalement utilisés pour refroidir ou chauffer les armoires installées dans les environnements difficiles et sévères : cimenteries, chaînes de fabrication de peintures, ateliers huileux…

Des lieux où les filtres s’encrassent très rapidement.

Cette solution est complètement étanche (jusqu’à IP54).

L’échangeur Air-Eau est capable d’extraire une quantité importante de calories présentes dans l’armoire (grâce à l’échange de fluide).

Ces calories sont ensuite libérées à l’extérieur de l’usine (groupe de froid type Chiller).

Ainsi, l’eau peut être prise sur d’autres sources.

Gestion de la température avec échangeurs Air-Air

L’utilisation d’échangeurs Air-Air demande une différence de température entre l’intérieur de l’armoire et l’extérieur d’au moins 10°C (Ti>Te).

– Température intérieure (Ti) toujours supérieure à la température extérieure (Te).

– Maintien du niveau de protection : IP54.

– Fréquence d’entretien très inférieure à celle des ventilateurs.

– Fonctionne toujours sans filtre : les circuits d’air extérieur et intérieur sont maintenus séparés par

l’échangeur.

– Solution idéale pour :

> Salles techniques (T° moyenne de 25°C).

> Lieux déjà climatisés.

> Industries agro-alimentaires (bonne température mais environnement corrosif).

Résistances chauffantes

Les changements de la température extérieure (installations outdoors) ou des niveaux de température extrêmes (<5°C), peuvent créer un phénomène de condensation (sur de l’appareillage électronique situé à l’intérieur de l’armoire) ou encore, provoquer des dysfonctionnements en cycle de démarrage.

– Évite un taux d’humidité élevé.

– Contrôle le phénomène de condensation.

– Permet un démarrage confortable de l’appareillage électronique en atmosphère froide ou très froide.

En modifiant la température intérieure de l’armoire étanche (IP54 ou +), on modifie l’humidité relative et on maintient la quantité de vapeur d’eau en suspension.

L’armoire doit être étanche pour éviter l’entrée d’air humide dans les zones chaudes de l’armoire.

Où installer les résistances chauffantes ?

Les résistances chauffantes doivent être installées dans la partie basse de l’armoire, la plus basse possible. Il faut aussi penser à la convection interne que leur chaleur va engendrer. C’est pour cela qu’il est important de laisser une distance d’au moins 150 mm entre le toit de la résistance et le premier appareil.

NB : Pour les armoires de grandes tailles, laissez une colonne d’air libre. Par exemple, laissez libre l’espace entre 2 armoires juxtaposées.

Synthèse pratique

– Visiter au préalable le site et la zone d’installation de l’armoire.

– Sélectionner le matériau adapté à l’environnement d’installation et à ses aptitudes naturelles de régulation thermique.

– Toujours analyser les conditions thermiques à l’intérieur et à l’extérieur de l’enveloppe, sur une période complète et sur différentes zones.

– Respecter scrupuleusement les consignes d’installation du fabricant : zone d’installation, montage, câblage,dimensions des espaces d’aération…

– Privilégier les solutions de gestion thermique “Passives”, avant d’envisager toute solution “Active”.

La gestion thermique s’anticipe avant l’installation de l’armoire.