Détecteurs dans les systèmes automatisés

Détecteurs dans les systèmes automatisés

La fonction essentielle des détecteurs de présence consiste à renseigner l’unité de traitement d’un équipement d’automatisme sur l’état de la machine ou de l’installation, sur la présence ou l’absence de produits en cours d’élaboration ou de transfert. Ces appareillages jouent un rôle prépondérant dans le déroulement des processus en fournissant des informations “tout ou rien” à des points fixes prédéterminés. Les détecteurs photoélectriques, les détecteurs de proximité inductifs et capacitifs, les interrupteurs de position électromécaniques se classent dans le domaine de l’acquisition de données.

Quels détecteurs pour quelles applications ?

Détecter est une fonction essentielle dans les automatismes. Dans tous les process, il faut en effet être informé à un moment donné de la présence ou non d’un objet, d’une personne, d’une position machine…

Dans leur rôle d’acquisition dédiée au traitement de l’information, les détecteurs contrôlent justement la présence, l’absence, le positionnement, le passage, le défilement, le bourrage, le comptage d’objets divers…

Les principaux types de détecteurs

Il existe différentes familles de détecteurs de présence :

– Les détecteurs photoélectriques, pour détecter des objets situés de 1/10 de mm jusqu’à plusieurs dizaines de mètres.

– Les détecteurs de proximité inductifs, pour détecter du métal sans contact physique et à faible distance.

– Les interrupteurs de position, actionnés par contact direct avec des objets.

– Les détecteurs de proximité capacitifs, pour détecter des objets conducteurs ou isolants sans contact physique et à faible distance.

– Les détecteurs à ultrasons pour détecter tout objet en s’affranchissant de sa couleur, de son opacité, de sa nature (poudre, verre, liquide, etc.), sans contact physique.

– Les détecteurs pressostats ou vacuostats, pour détecter un niveau de pression.

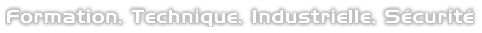

Démarche de choix d’un détecteur

Le choix proposé se déroule en deux temps.

Le logigramme ci-dessous illustre cette démarche qui conduit à sélectionner une famille de détecteurs sur la base de critères simples.

Phase n° 1 : elle consiste à déterminer la famille de détecteurs la mieux adaptée à l’application en répondant aux questions suivantes :

– Nature de l’objet à détecter : solide, liquide, gazeux, métallique ou non.

– Contact possible avec l’objet.

– Distance objet/détecteur, masse de l’objet.

– Vitesse de défilement.

– Cadences de manœuvres.

– Espace d’intégration du détecteur dans la machine.

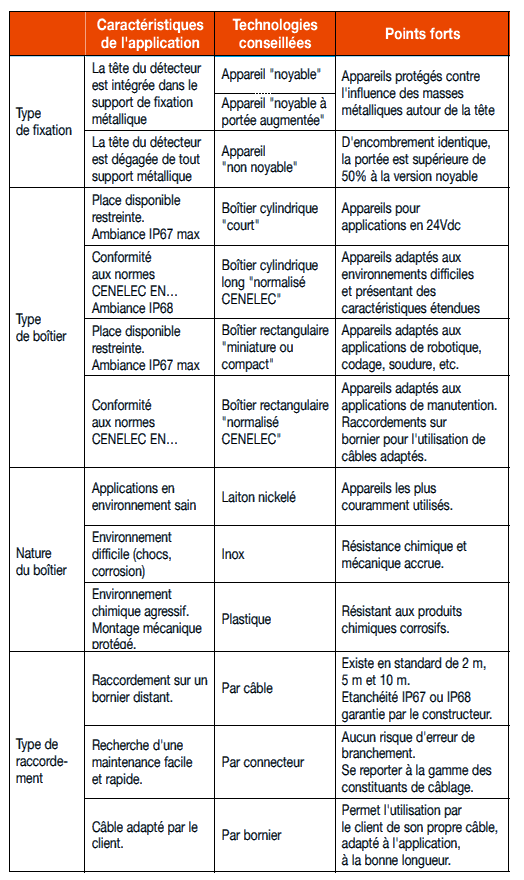

Phase n° 2 : elle vise à déterminer le type et la référence du détecteur recherché.

Cette deuxième phase tient compte :

– De l’environnement : température, humidité, poussières, projections diverses, etc.

– De la source d’alimentation : alternative ou continue.

– Du signal de sortie : électromécanique, statique.

– Du type de raccordement : câble, bornier, connecteur.

Détecteurs photoélectriques

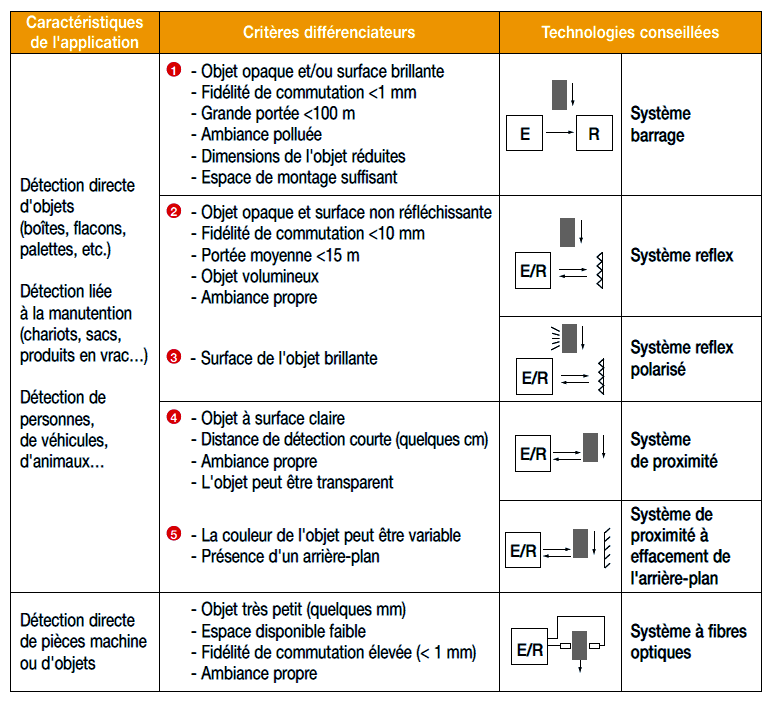

Les détecteurs photoélectriques permettent la détection d’objets de toutes natures (opaques, transparents, réfléchissants…) dans des applications industrielles et tertiaires les plus diverses. La détection s’appuie sur les cinq systèmes de base suivants :

– Barrage.

– Reflex.

– Reflex polarisé.

– Proximité.

– Proximité avec effacement de l’arrière-plan.

Principe de la détection optique

Un détecteur photoélectrique réalise la détection d’une cible (objet ou personne) au moyen d’un faisceau lumineux. Ses deux constituants de base sont un émetteur et un récepteur de lumière.

– 1 Émetteur de lumière.

– 2 Récepteur de lumière.

– 3 Étage de traitement du signal.

– 4 Étage de sortie.

La détection est effective quand la cible pénètre dans le faisceau lumineux et modifie suffisamment la quantité de lumière reçue par le récepteur pour provoquer un changement d’état de la sortie.

Elle s’effectue selon deux procédés :

– Blocage du faisceau par la cible.

– Renvoi du faisceau sur le récepteur par la cible.

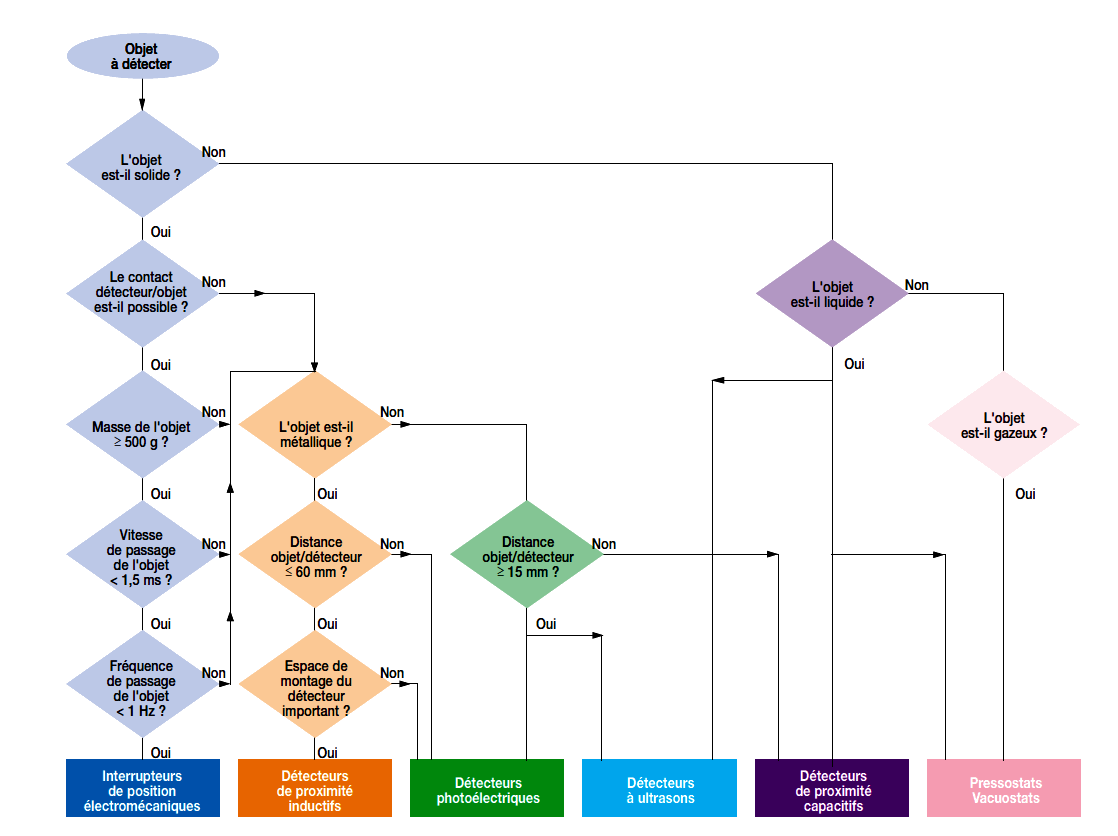

Tous les détecteurs photoélectriques ont un émetteur à diode électroluminescente (LED) et un récepteur à phototransistor.

Selon les modèles de détecteurs et les impératifs applicatifs, l’émission se fait en lumière non visible infrarouge (cas le plus courant), en ultraviolet (détection de matériaux luminescents), en lumière visible rouge ou verte (lecteurs de repères) et en laser rouge (grande portée et petite focale).

Pour insensibiliser les systèmes à la lumière ambiante, le courant traversant la LED émettrice est modulé de façon à obtenir une émission de lumière pulsée.

Seul le signal pulsé sera utilisé par le phototransistor et traité pour commander la charge.

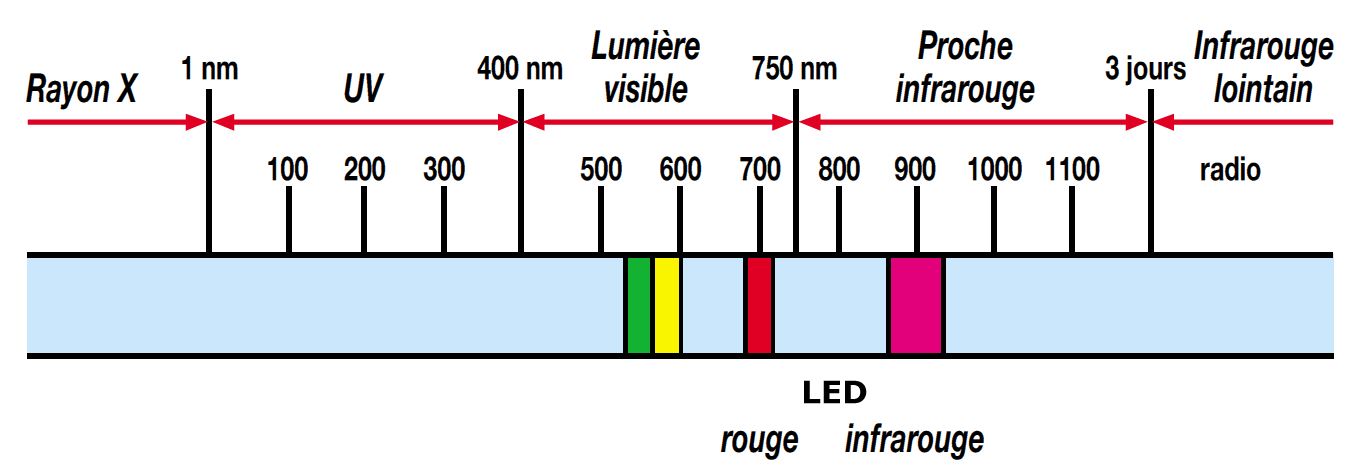

Le faisceau lumineux émis comporte deux zones :

– Une zone de fonctionnement recommandée dans laquelle l’intensité du faisceau est suffisamment élevée pour assurer une détection normale.

Selon le système utilisé (barrage, reflex ou proximité), le récepteur, le réflecteur ou la cible doivent être situés dans cette zone.

– Une zone dans laquelle l’intensité du faisceau n’est plus suffisante pour garantir une détection fiable.

Les deux procédés de détection

Les détecteurs photoélectriques détectent une cible selon deux procédés :

– Par blocage du faisceau par la cible.

– Par renvoi du faisceau sur le récepteur par la cible.

Blocage du faisceau

En l’absence de cible, le faisceau lumineux arrive sur le récepteur. Quand une cible pénètre dans le faisceau, elle bloque ce dernier :

– Pas de lumière sur le récepteur = détection

Trois systèmes de base fonctionnent selon ce procédé fondé sur les propriétés d’absorption des objets à détecter : barrage, reflex, reflex

polarisé.

Renvoi du faisceau

En l’absence de cible, le faisceau lumineux n’arrive pas sur le récepteur. Quand une cible pénètre dans le faisceau, elle renvoie ce dernier sur le récepteur :

– Lumière sur le récepteur = détection

Deux systèmes de base fonctionnent selon ce procédé fondé sur les propriétés de réflexion de la lumière des objets à détecter : proximité, proximité avec effacement de l’arrière-plan.

Les cinq systèmes de base

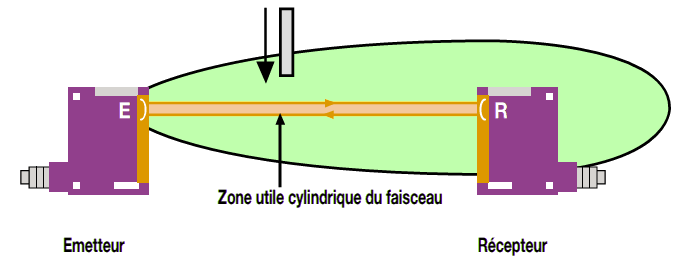

Système barrage

Émetteur et récepteur sont situés dans deux boîtiers séparés. C’est le système qui autorise les plus longues portées, jusqu’à 100 m en technologie laser.

A l’exception des objets transparents qui ne bloquent pas le faisceau lumineux, ce système peut détecter des objets de toutes natures (opaques, réfléchissants…), ceci avec une excellente précision grâce à la forme cylindrique de la zone utile du faisceau.

Les détecteurs barrages disposent d’une marge de gain très importante. Ils sont de ce fait particulièrement bien adaptés aux environnements pollués (fumées, poussières, emplacements soumis aux intempéries…).

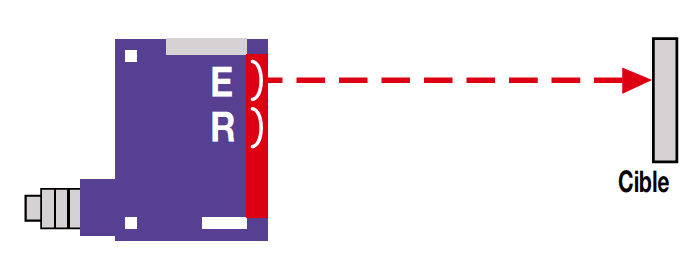

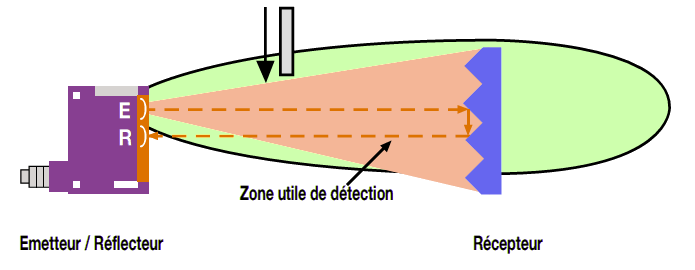

Système reflex

Émetteur et récepteur sont regroupés dans un même boîtier. En absence de cible, le faisceau émis par l’émetteur est renvoyé sur le récepteur par un réflecteur.

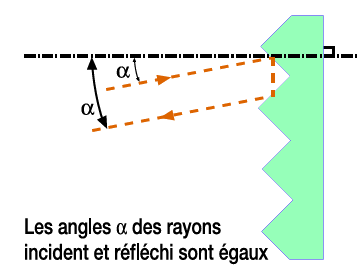

Celui-ci est constitué d’une multitude de trièdres trirectangles à réflexion totale dont la propriété est de renvoyer tout rayon lumineux incident dans la même direction.

La détection est réalisée lorsque la cible bloque le faisceau entre l’émetteur et le réflecteur. Ce système n’est donc pas adapté à la détection d’objets réfléchissants qui pourraient renvoyer une quantité plus ou moins importante de lumière sur le récepteur.

Un détecteur photoélectrique reflex peut être utilisé dans un environnement pollué. Mais en raison d’une marge de gain plus faible que celle d’un système barrage, il est indispensable de se référer à la courbe de gain pour définir la portée de travail qui garantit une détection fiable.

Choix du réflecteur

Le réflecteur fait partie intégrante d’un système de détection reflex. Son choix, son installation et sa maintenance conditionnent le bon fonctionnement du détecteur qui lui est associé.

Un réflecteur doit toujours être plus petit que l’objet à détecter.

Système reflex polarisé

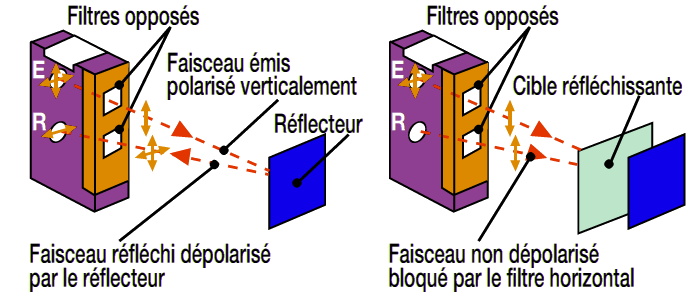

Les objets brillants ne bloquent pas le faisceau mais réfléchissent une partie de la lumière vers le récepteur. Ils ne peuvent pas être détectés par un système reflex standard. Dans ce cas, il faut utiliser un système reflex polarisé. Ce type de détecteur émet en lumière rouge visible. Il est équipé de deux filtres polarisants opposés :

– Un filtre sur l’émetteur qui laisse uniquement passer les rayons émis dans un plan vertical.

– Un filtre sur le récepteur qui laisse passer seulement les rayons reçus dans un plan horizontal.

En l’absence de cible

Le faisceau émis, polarisé verticalement, est renvoyé par le réflecteur après avoir été dépolarisé par ce dernier. Le filtre récepteur laisse passer la lumière réfléchie dans le plan horizontal.

En présence de cible

Le faisceau émis est renvoyé par la cible sans subir de modification. Le faisceau réfléchi, polarisé verticalement, est donc bloqué par le filtre horizontal du récepteur.

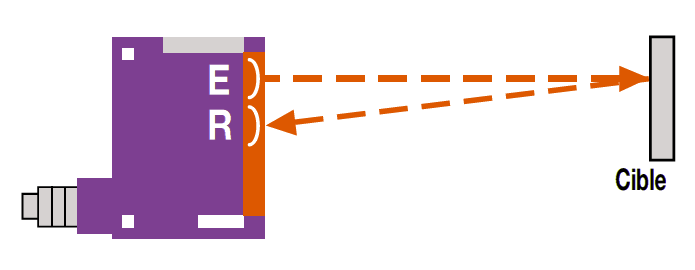

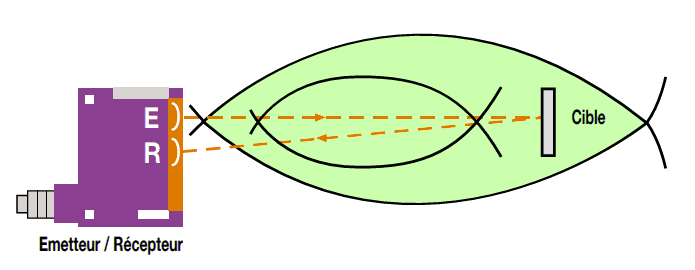

Système proximité

Comme pour le système reflex, émetteur et récepteur sont regroupés dans un même boîtier.

Le faisceau lumineux est renvoyé vers le récepteur par tout objet suffisamment réfléchissant qui pénètre dans la zone de détection.

La portée d’un système proximité est généralement inférieure à 10 mètres.

Pour cette raison, son utilisation en environnement pollué est déconseillée.

Cette portée dépend :

– De la couleur de la cible et de son pouvoir réfléchissant (un objet de couleur claire peut être détecté à une distance plus grande qu’un objet de couleur sombre).

– Des dimensions de la cible (la portée diminue avec les dimensions).

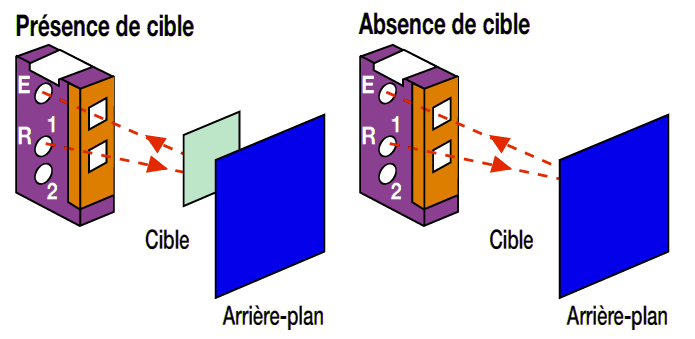

Système proximité avec effacement de l’arrière-plan

Les détecteurs de proximité avec effacement de l’arrière-plan sont équipés d’un potentiomètre de réglage de portée. Ce dernier permet de se “focaliser” sur une zone de détection en évitant toute réflexion parasite sur l’arrière-plan.

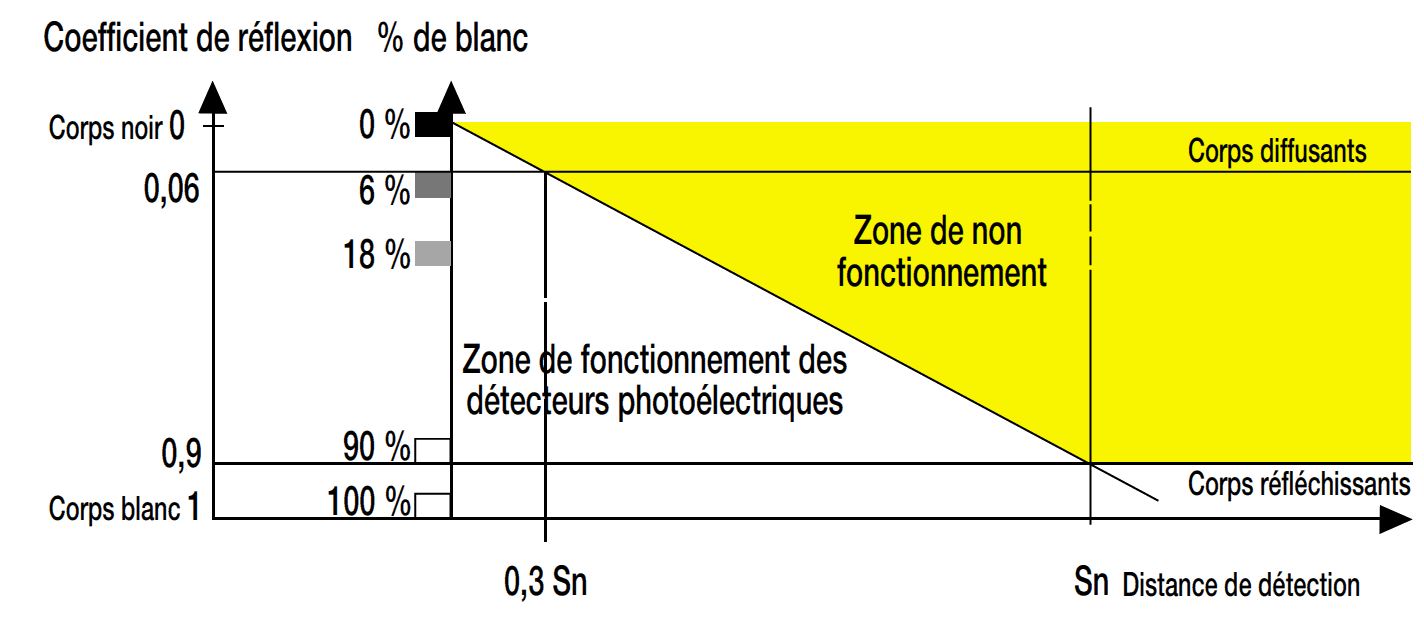

Caractéristiques de la détection photoélectrique

En fonction de la nature de l’objet et de la longueur d’onde de la lumière émise, seule une partie de la lumière reçue de l’objet sera renvoyée.

Elle dépend du coefficient de réflexion du matériau.

La partie non renvoyée de la lumière sera :

– Soit absorbée par le matériau : elle dépend du coefficient d’absorption du matériau.

– Soit transmise à travers le matériau : elle dépend du coefficient de transmission du matériau.

Coefficient de réflexion

C’est le rapport quantité de lumière (flux lumineux) réfléchie par l’objet à détecter par la quantité de lumière (flux lumineux) reçue par cet objet.

Les objets renvoient plus ou moins la lumière qu’ils reçoivent et ceci en fonction de leur nature et de la longueur d’onde de la lumière reçue.

En général, les détecteurs photoélectriques fonctionnent par rapport à une quantité d’énergie lumineuse reçue. Dans le cas des détecteurs de proximité, la portée utile (ou réelle) du détecteur dépendra directement du facteur de réflexion de l’objet à détecter.

Coefficient de transmission de l’objet

Les objets transmettent plus ou moins la lumière au travers de leur corps et ceci en fonction de leur nature et de la longueur d’onde de la lumière.

Dans le cas d’un barrage, la capacité à détecter un objet dépendra directement du facteur de transmission de l’objet à détecter ; par exemple, la détection d’une bouteille transparente (coefficient de transmission élevé) sera très délicate.

A contrario, dans certains cas, la capacité à détecter dépendra du coefficient de transmission de l’objet. C’est le cas par exemple pour la détection au travers d’une porte vitrée (coefficient de transmission du verre égal à 90 %).

Coefficient d’absorption de l’objet

Ce phénomène se traduit par des pertes.

Le coefficient est lié à la nature des matériaux et à la longueur d’onde de la lumière.

Les matériaux peuvent être classés en deux grandes catégories :

– Corps “blancs” : les corps blancs présentent la particularité de renvoyer intégralement la lumière visible et infrarouge qu’ils reçoivent. Le coefficient de réflexion des corps blancs dans le spectre visible et infrarouge est proche de 1 (90 %).

– Corps “noirs” : les corps noirs absorbent l’intégralité de la lumière visible et infrarouge qu’ils reçoivent.

Le coefficient de réflexion des corps noirs dans le spectre visible et infrarouge est proche de 0.

Détecteurs de proximité inductifs

Les détecteurs de proximité inductifs sont principalement utilisés dans les applications industrielles : machines d’usinage ou d’assemblage, machines de conditionnement, installations de convoyage, etc.

Ils détectent sans contact tout objet métallique : contrôle de présence ou d’absence, détection de passage, défilement, bourrage, positionnement, codage, comptage.

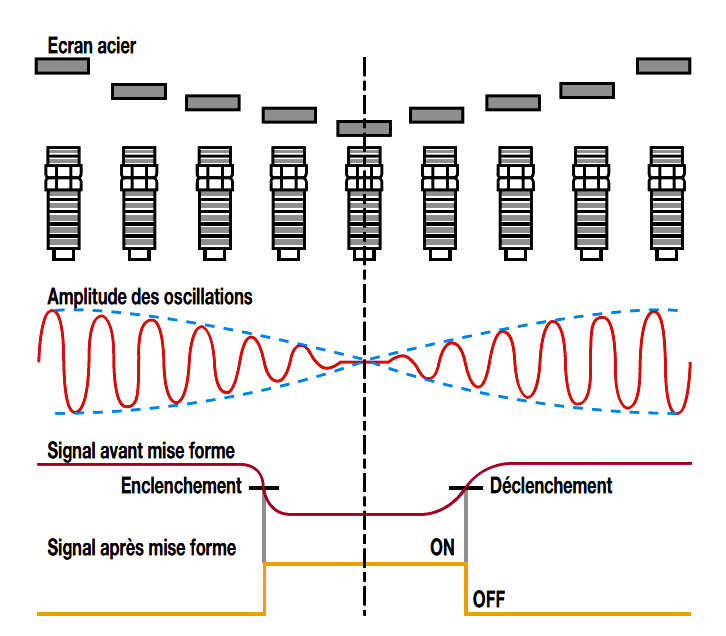

Principe de la détection de proximité inductive

Un détecteur de proximité inductif détecte sans contact physique la présence de tout objet en matériau conducteur.

Il comporte un oscillateur (1) dont les bobinages constituent sa face sensible et un étage de sortie.

L’oscillateur crée en avant de la face sensible un champ électromagnétique alternatif ayant une fréquence de 100 à 600 kHz selon le modèle.

Lorsqu’un objet conducteur pénètre dans ce champ, il est le siège de courants induits circulaires qui se développent à sa périphérie. Ces courants constituent une surcharge pour le système oscillateur et entraînent de ce fait une réduction d’amplitude des oscillations au fur et à mesure de l’approche de l’objet, jusqu’à leur blocage complet. La détection (2) de l’objet est effective lorsque la réduction de l’amplitude des oscillations est suffisante pour provoquer un changement d’état de la sortie (3) du détecteur.

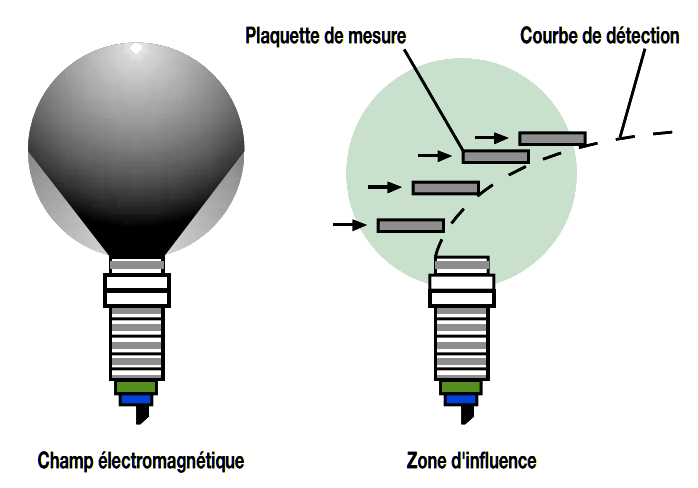

Champ électromagnétique et zone d’influence d’un détecteur inductif

L’intensité de ce champ diminue rapidement quand on s’éloigne de la face sensible. La zone d’influence, c’est-à-dire la zone dans laquelle l’intensité du champ est suffisante pour qu’il y ait détection, est par conséquent réduite.

Elle conditionne les distances à respecter entre appareils ou entre appareils et masses métalliques.

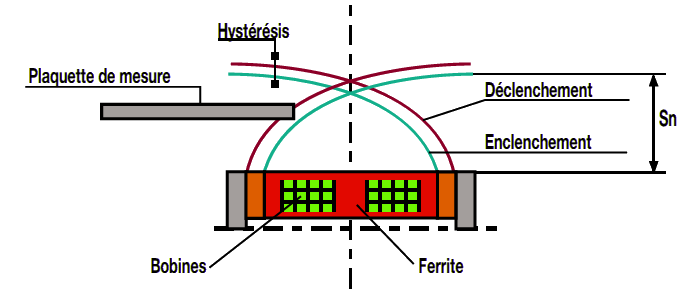

Courbes et distances de détection

Les courbes et distances de détection sont déterminées à l’aide d’une plaquette de mesure carrée, d’épaisseur 1 mm, en acier nuance Fe 360.

Le côté de ce carré est égal au diamètre de la face sensible (détecteur cylindrique) ou à 3 fois la portée nominale Sn (détecteur rectangulaire).

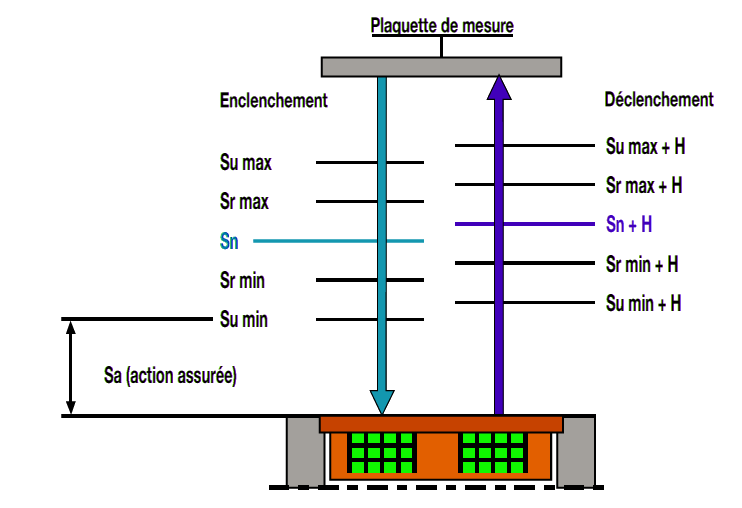

Afin d’assurer une comparaison et un choix fiable des produits, la norme IEC 947-5-2 définit différentes portées telles que :

Portée nominale (Sn)

Portée conventionnelle servant à désigner l’appareil. Elle ne tient pas compte des dispersions (fabrication, température, tension).

Portée réelle (Sr)

La portée réelle est mesurée sous la tension d’alimentation assignée (Un) et à la température ambiante assignée (Tn).

Elle doit être comprise entre 90 % et 110 % de la portée nominale (Sn) : 0,9 Sn = Sr = 1,1 Sn.

Portée utile (Su)

La portée utile est mesurée dans les limites admissibles de la température ambiante (Ta) et de la tension d’alimentation (Ub). Elle doit être comprise entre 90 % et 110 % de la portée réelle : 0,9 Sr = Su = 1,1 Sr.

Portée de travail (Sa)

C’est le domaine de fonctionnement de l’appareil. La portée de travail est comprise entre 0 et 81 % de la portée nominale (Sn) : 0 = Sa = 0,9 x 0,9 x Sn.

Course différentielle ou hystérésis (H)

La course différentielle (H) ou hystérésis est la distance entre le point d’enclenchement, quand la plaquette de mesure s’approche du détecteur, et le point de relâchement, quand la plaquette s’éloigne du détecteur. Cette hystérésis est indispensable pour assurer un fonctionnement stable du produit.

Reproductibilité (R)

La reproductibilité (R) est la précision de reproduction entre deux mesures de la portée pour des intervalles de temps, de température, et de tension spécifiés : 8 heures, 10 à 30 °C, Un ± 5 %. Elle s’exprime en pourcentage de la portée réelle Sr.

Caractéristiques de la détection de proximité inductive

Dans un grand nombre d’applications, les objets à détecter sont en acier et de dimensions égales ou supérieures à la face sensible du détecteur.

Le domaine de fonctionnement correspond à l’espace dans lequel la détection de l’objet est certaine.

Généralement, les valeurs indiquées dans les catalogues des produits sont données pour des pièces à contrôler en acier et de dimensions équivalentes à la face sensible du détecteur.

Tout autre cas de figure (pièces de petites dimensions, matériaux différents, etc.) nécessite un calcul de correction.

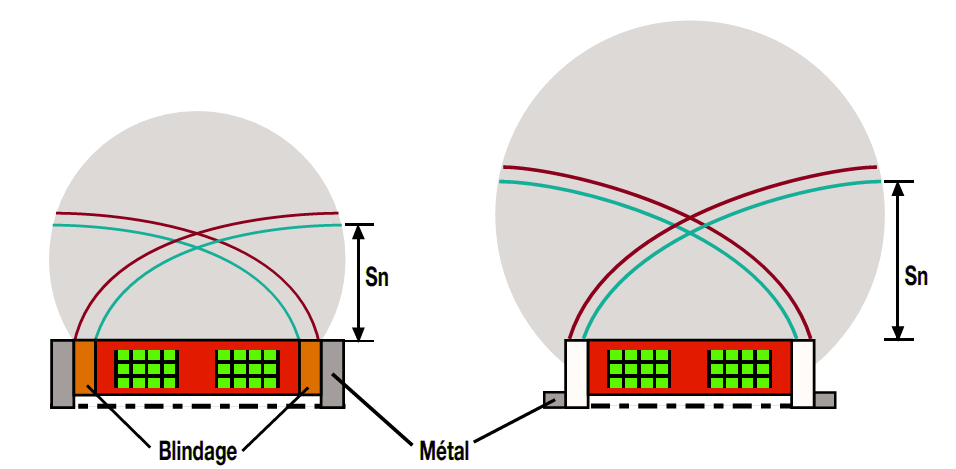

Les détecteurs noyables dans le métal ont un blindage qui bloque l’extension latérale du champ magnétique.

Leur portée nominale est inférieure à celle des détecteurs sans blindage, qui ne sont pas noyables dans des supports métalliques.

Portée de travail d’un détecteur

Dans la pratique, les pièces à détecter sont généralement en acier et de dimensions égales ou supérieures à la face sensible du détecteur.

Pour le calcul de la portée de travail dans des conditions différentes d’utilisation, il faut alors tenir compte des facteurs de correction qui influent sur cette portée. Ces courbes ne donnent qu’un ordre de grandeur de portée accessible pour un cas d’application donné.

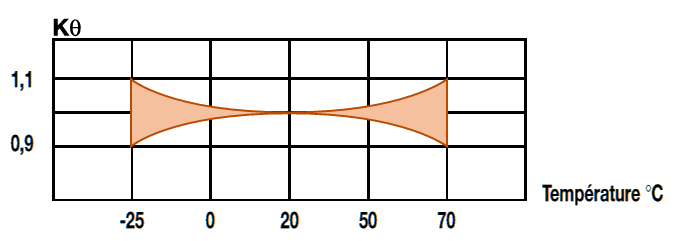

Influence de la température ambiante

En dehors de la température maximale (25 °C), les caractéristiques d’un détecteur inductif se dégradent ; il faut donc appliquer aux paramètres un coefficient Kθ donné par la courbe ci-après :

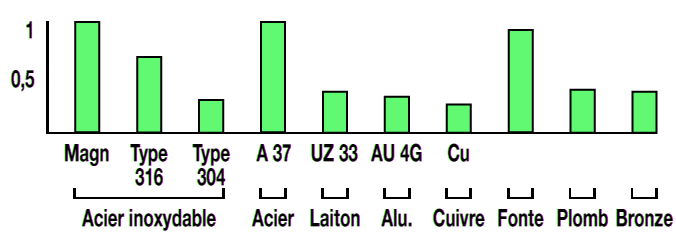

Matière de l’objet à détecter

Les modèles à portée fixe pour matériaux ferreux et non ferreux (Fe/NFe) permettent de détecter les différents matériaux à distance fixe, en appliquant un coefficient de correction Km à déterminer selon le tableau ci-dessous :

Interrupteurs de position

Les interrupteurs de position ont un rôle équivalent à celui des détecteurs inductifs ou photoélectriques pour la détection de présence ou de passage dans les équipements d’automatismes.

Ils sont utilisés dans des applications très variées en raison de leurs nombreuses qualités : sécurité de fonctionnement (fiabilité des contacts, manœuvre positive d’ouverture), grande précision (fidélité sur les points d’enclenchement de 0,1 à 0,01 mm selon les modèles), courant nominal thermique (6 A pour deux contacts), immunité naturelle aux perturbations électromagnétiques, convivialité (mise en œuvre simple, fonctionnement “visible”).

Constitution des interrupteurs de position

Les interrupteurs de position sont constitués à partir des trois éléments de base suivants :

– Un contact électrique.

– Un corps.

– Une tête de commande avec son dispositif d’attaque.

La plupart de ces appareils sont composables à partir de différents modèles de corps équipés de contacts électriques, de tête de commande et de dispositif d’attaque. Cette modularité facilite grandement la maintenance par un échange aisé de l’un des éléments.

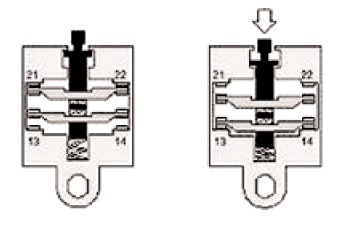

Contact électrique

Le dénominateur commun est le contact électrique.

Il existe en deux versions selon les constructeurs :

– Contact bipolaire NO + NC à action brusque, NO + NC décalés à action dépendante, NO + NO à action brusque, NO + NO décalés à action dépendante.

– Contact tripolaire NO + NO + NC à action brusque, NO + NO + NC décalés à action brusque dépendante.

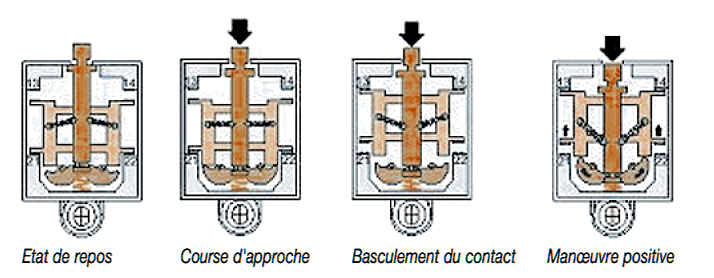

Contact à action brusque (rupture brusque)

Il est caractérisé par des points d’action et de relâchement non confondus.

La vitesse de déplacement des contacts mobiles est indépendante de la vitesse de l’organe de commande.

Cette particularité permet d’obtenir des performances électriques satisfaisantes même en cas de faibles vitesses de déplacement de l’organe de commande.

Contact à action dépendante (rupture lente)

Il est caractérisé par des points d’action et de relâchement confondus.

La vitesse de déplacement des contacts mobiles est égale ou proportionnelle à la vitesse de l’organe de commande (qui ne doit pas être inférieure à 0,001 m/sec = 6 cm/min).

La distance d’ouverture est également dépendante de la course de l’organe de commande.

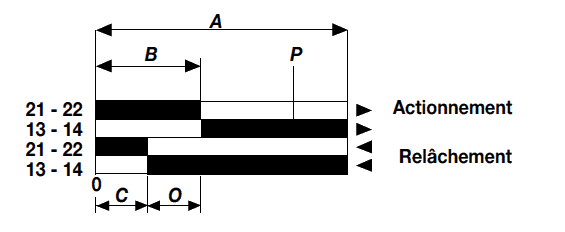

Schémas fonctionnels des contacts à action brusque

Exemple : “NO + NC”

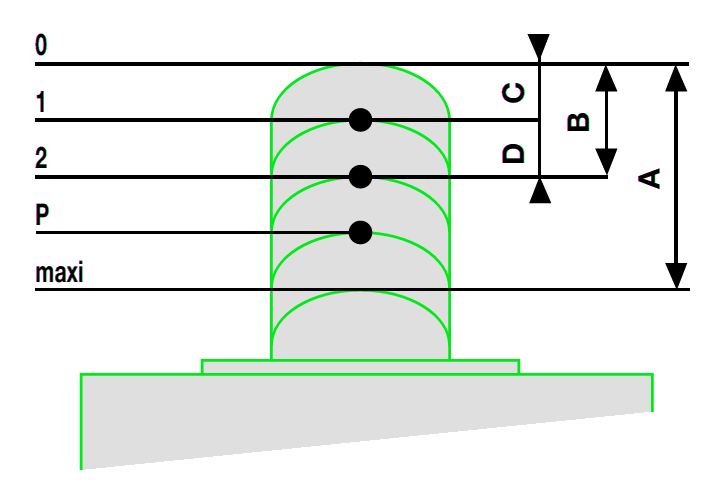

A – Course maximale de l’organe de commande en millimètres ou en degrés.

B – Course d’action de l’élément de contact.

C – Course de relâchement de l’élément de contact.

D – Course différentielle = B – C.

P – Point à partir duquel l’ouverture positive est assurée.

1 – Point de relâchement de l’élément de contact.

2 – Point d’actionnement de l’élément de contact.

A – Course maximale de l’organe de commande en millimètres.

B – Course d’action de l’élément de contact.

C – Course de relâchement de l’élément de contact.

D – Course différentielle = B – C.

P – Point à partir duquel l’ouverture positive est assurée.

1 – Point de relâchement de l’élément de contact.

2 – Point d’actionnement de l’élément de contact.

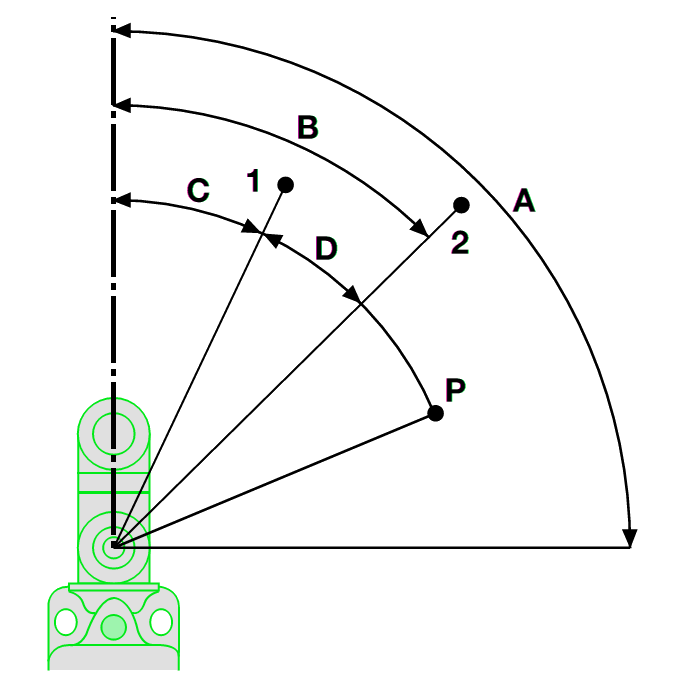

A – Course maximale de l’organe de commande en degrés.

B – Course d’action de l’élément de contact.

C – Course de relâchement de l’élément de contact.

D – Course différentielle = B – C.

P – Point à partir duquel l’ouverture positive est assuré

Corps

Différentes versions sont proposées : normalisé CENELEC ou à encombrement réduit, fixe ou embrochable, métallique ou thermoplastique, avec une ou plusieurs entrées de câble.

Têtes de commande et dispositifs d’attaque

De nombreux modèles peuvent être associés au corps renfermant l’élément de contact :

> Tête à mouvement rectiligne :

– Poussoir à bille ou à galet en bout, de côté à galet vertical ou horizontal.

– Levier à galet à action horizontale ou verticale.

> Tête à mouvement angulaire :

– Levier à galet thermoplastique ou acier, longueur fixe ou réglable, position angulaire réglable sur 360 °, action dans un ou deux sens.

– Tige rigide acier ou polyamide, action dans un ou deux sens.

– Ressort ou tige à ressort, action dans un ou deux sens.

– Lyre une ou deux pistes à galet thermoplastique ou acier, positions maintenues.

– Multi-direction, à tige souple ou rigide à ressort.

Exemples d’applications

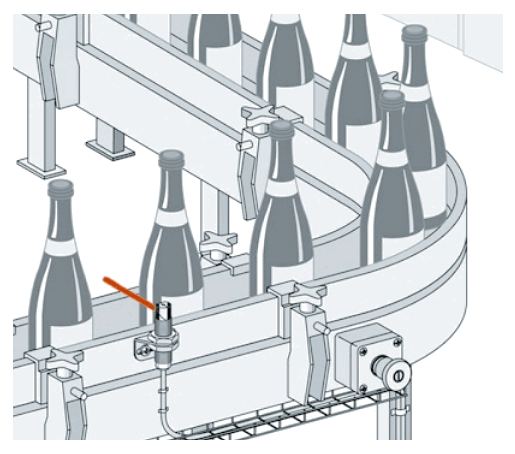

Secteur agroalimentaire, convoyage de bouteilles en verre : Fonction de comptage

Cahier des charges

– Bouteilles en verre blanc ou verre foncé.

– Cadence de 3 600 bouteilles à l’heure.

– Durée du “top présence bouteille” : 3,5 ms.

– Distance de détection en proximité : 2 cm.

– Détecteur soumis au passage fréquent des opérateurs : montage en saillie prohibé.

– Ambiance saine.

– Raccordement sur un API.

Solution

– Détecteur photoélectrique, visée à 90 °.

– Boîtier métallique diamètre 18.

– Système de proximité, portée 10 cm.

– Raccordement par connecteur M12, 4 broches.

– Sortie statique.

– IP 67.

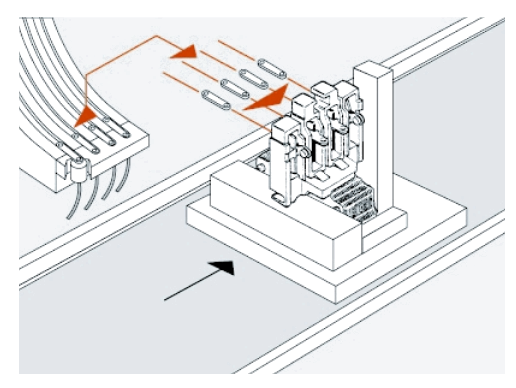

Secteur de l’industrie électrique, machine d’assemblage : Contrôle de présence contacts mobiles

Cahier des charges

– Contrôle de présence de 4 éléments en cuivre, de très petite taille et de très faible poids.

– Cadence élevée.

– Pas de contact physique avec les pièces.

– Distance de détection < 0,5 mm.

- Détecteur intégré dans son support et d'encombrement réduit.

- Environnement relevant d'exigences normales.

Solution

– Détecteur inductif noyable dans le métal.

– Portée 1 mm.

– Boîtier métallique lisse (laiton), diamètre 4 mm, longueur 30 mm.

– Étanchéité IP 67.

– Raccordement par câble longueur 2 m.

– Détecteur type 3 fils DC, sortie NO.

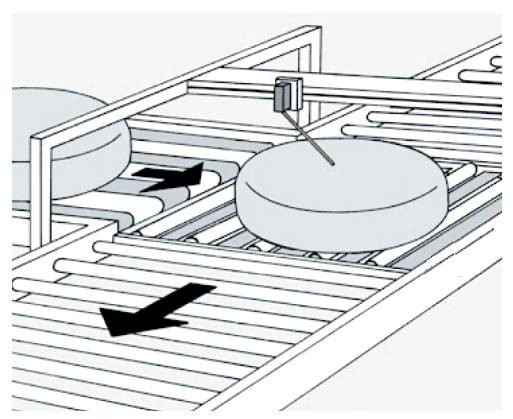

Secteur agroalimentaire, conditionnement de meules de gruyère : Contrôle de passage sur convoyeur

Cahier des charges

– Contact physique possible avec le produit.

– Masse du produit détecté : 60 kg.

– Vitesse linéaire du convoyeur : 0,2 m/sec.

– Passage d’un produit toutes les 10 sec.

– Guidage peu précis avec changement de direction.

– Environnement humide sans ruissellement.

– Une entrée pour câble (presse-étoupe de 11).

– Pilotage d’une entrée automate (contact “NC”).

Solution

Interrupteur de position équipé :

– D’un corps plastique à une entrée de câble (PE de 11) muni d’un contact bipolaire “NO + NC” à action brusque.

– D’une tête de commande à mouvement multidirectionnel.

– D’un dispositif d’attaque à tige souple à ressort.

Autres détecteurs

Beaucoup d’autres détecteurs existent :

– Solution industrielle de reconnaissance d’objets par caméra vidéo (embarque l’intelligence nécessaire pour réaliser des détections impossibles en technologie traditionnelle, paramétrable par apprentissage des zones de contrôle de l’image).

– Détecteurs de proximité magnéto-résistifs : Application pour contrôle de position sur vérin.

– Détecteurs de proximité capacitifs pour la détection de liquides et matériaux isolants et conducteurs.

– Détecteurs à ultrasons pour la détection de tout objet composite, quelles que soient sa nature, sa couleur et sa surface.

– Détecteurs pour contrôle de pression…

Ping : OsiSense XX | Le blog de Forma TIS