PacDrive 3

PacDrive 3 : Automatisation avec commande de mouvement

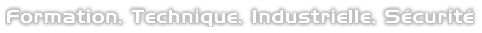

Schneider Electric compte parmi les rares entreprises à l’échelle mondiale capables d’offrir une gamme complète de produits et solutions destinés à la distribution et à la gestion de l’énergie, à l’automatisation et à l’équipement des bâtiments ainsi qu’à l’automatisation industrielle.

PlantStruxure et MachineStruxure permettent d‘automatiser sur mesure les processus industriels que les machines et les lignes de production.

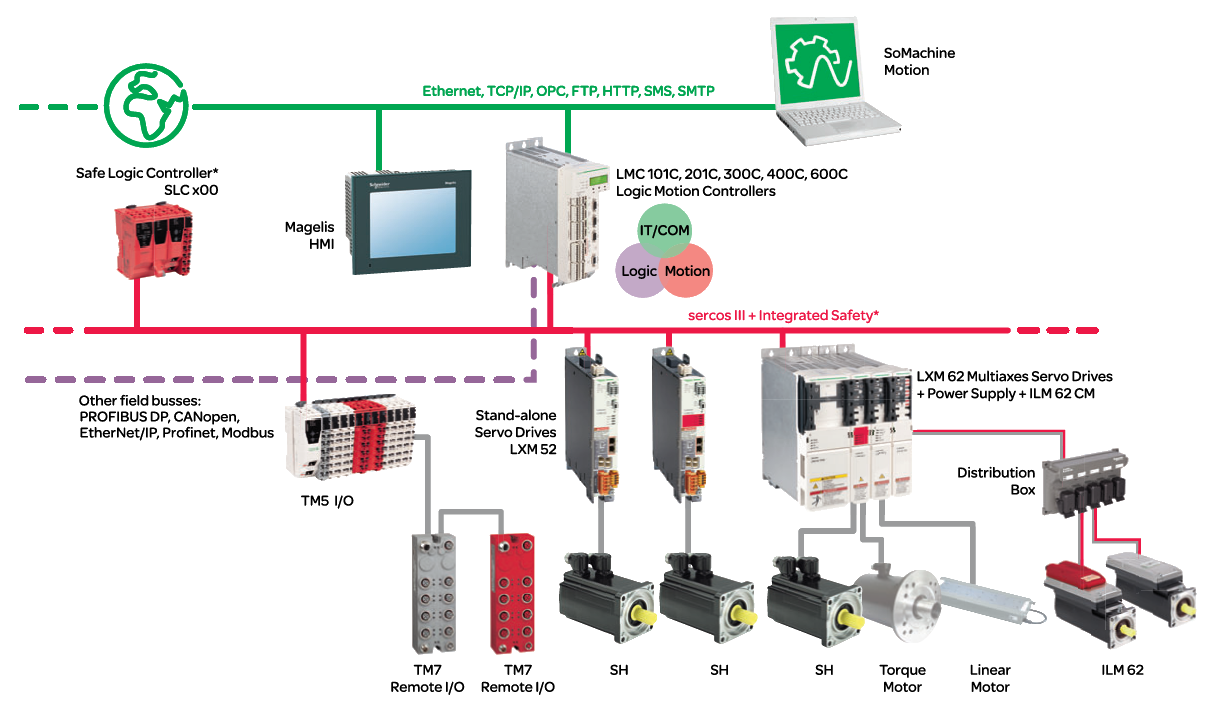

PacDrive 3 constitue la solution de commande logique et de contrôle de mouvement de MachineStruxure.

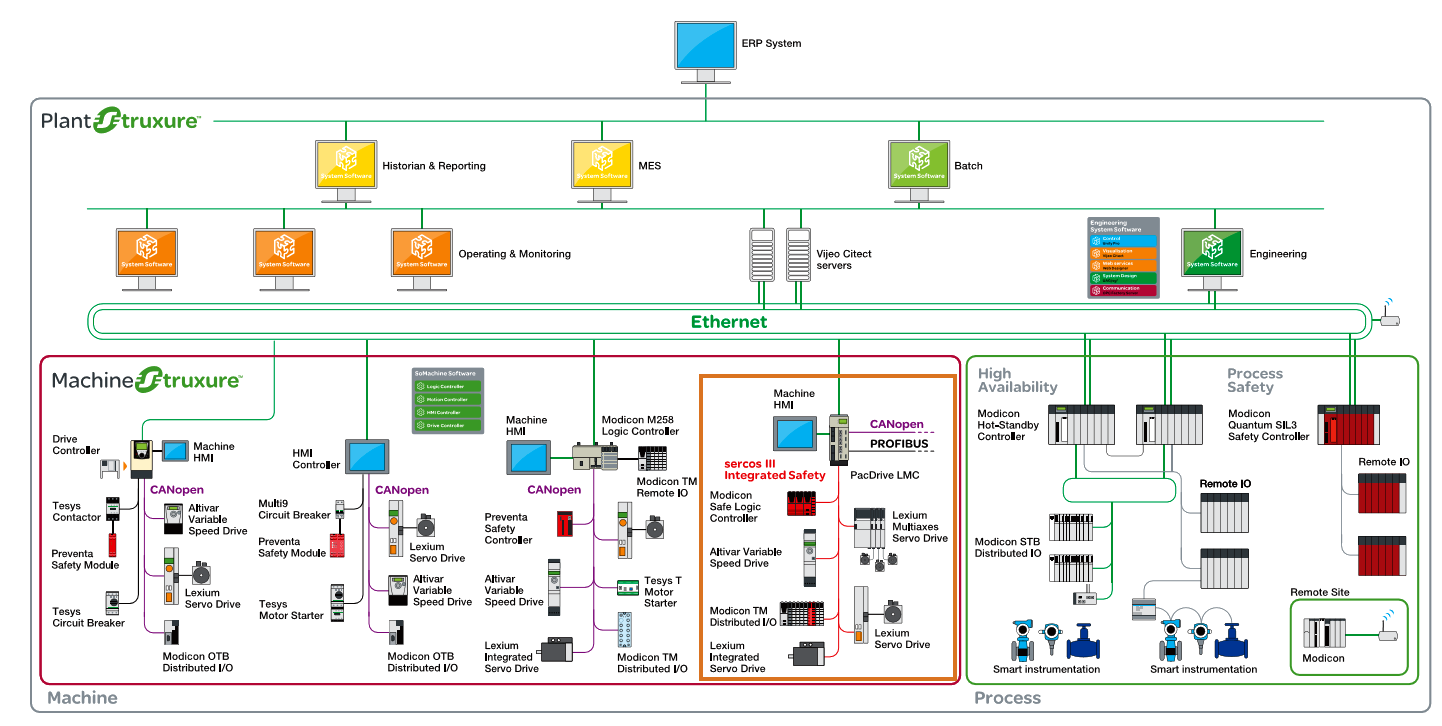

Flexible Machine Control

L’objectif du concept « Flexible Machine Control » est de réduire les temps de développement des machines et installations.

Il fédère dans un même environnement logiciel les différentes fonctions de contrôle complémentaires de MachineStruxure.

L’ensemble des systèmes de contrôle, de la commande de variateur simple au contrôleur de mouvement hautes performances, peut ainsi être programmé et mis en service à l’aide d’une plateforme d’ingénierie unique.

Pas de nouveaux outils, ni de nouvelles formations à prévoir : l’ingénierie est réalisée dans le même environnement logiciel confortable quelle que soit la plateforme de contrôle.

L’utilisateur est en outre assisté tout au long de son travail par de nombreuses bibliothèques logicielles intégrant des solutions modulaires éprouvées.

SoMachine est la plateforme d’ingénierie du concept « Flexible Machine Control ».

Des solutions d’automatisation complètes avec PacDrive 3

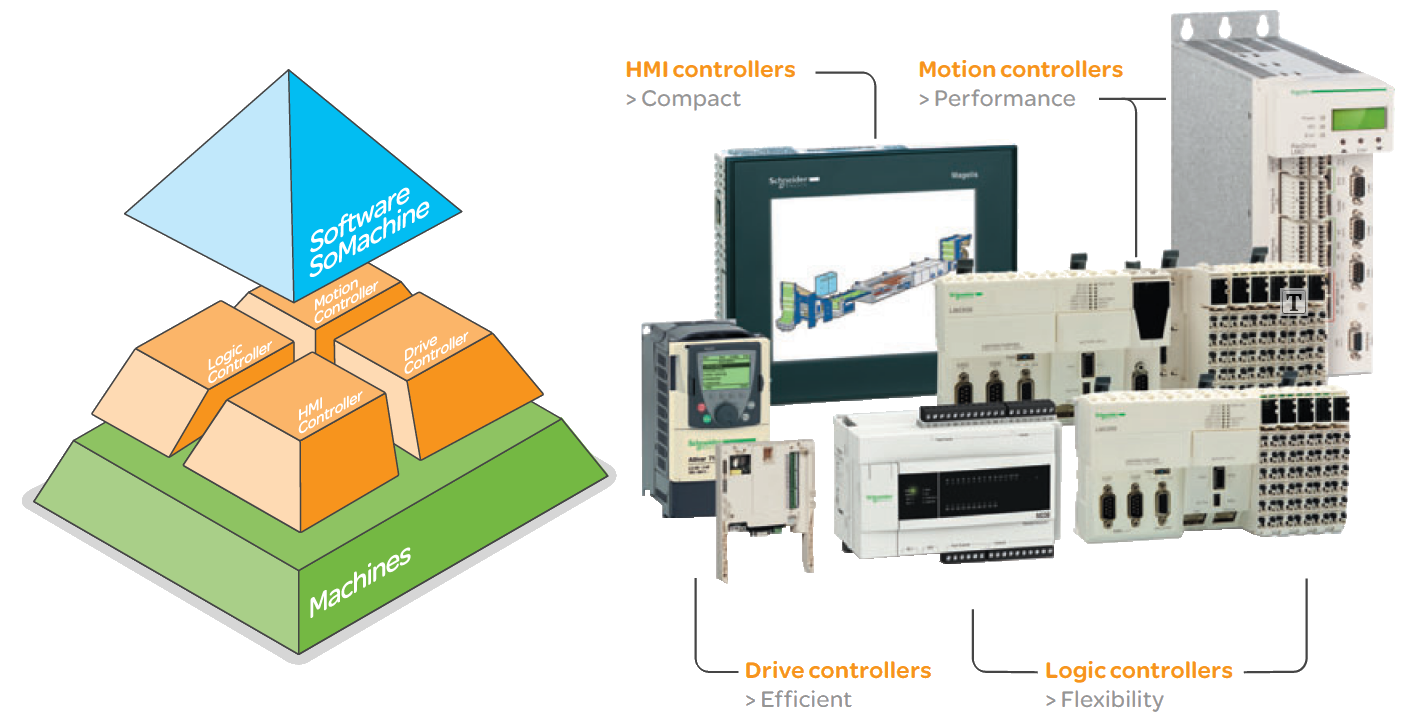

MachineStruxure offre avec PacDrive 3, une plateforme matérielle pour la réalisation de solutions d’automatisation associant commande logique et contrôle de mouvement.

PacDrive 3 convient à une large gamme de machines de production et d’emballage ainsi qu’aux systèmes de manutention et de montage.

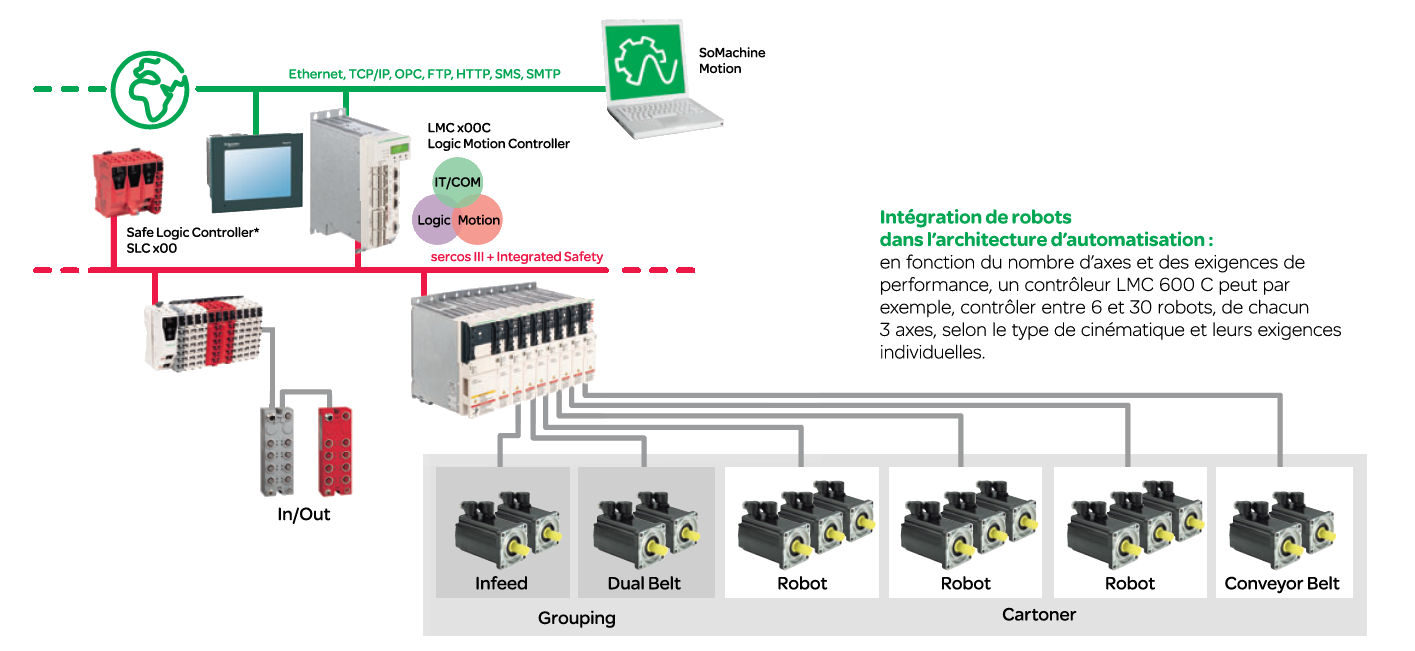

Les performances échelonnée de PacDrive 3 permettent d’automatiser de manière économique aussi bien les applications à faible nombre d’axes que les applications complexes comportant jusqu’à 99 axes asservis ou 30 robots.

Une plateforme d’automatisation intégrée, un seul bus d’automatisation

Pacdrive 3 repose sur une technologie “Logic Motion” qui réunit sur une plateforme matériel les fonctionnalité de l’API, du contrôle de mouvement et de robotique.

Les programmes Pacdrive sont entièrement portables, depuis les programmes pour les contrôleurs simples un à deux axes, jusqu’aux programmes pour les contrôleurs hautes performances pour 99 axes ou 30 robots.

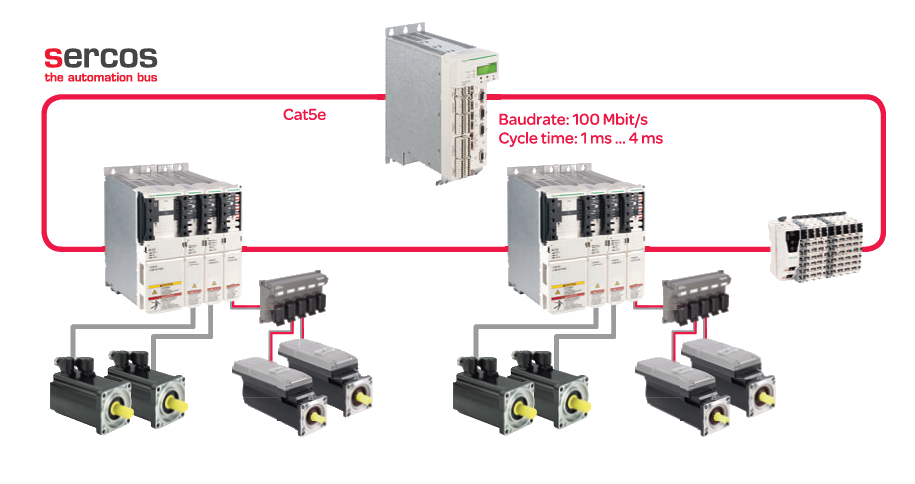

Avec Sercos III, les applications PacDrive s’appuient sur une solution de communication à base d’Ethernet comme bus de terrain et pour le contrôle temps réel des entraînements.

Sercos III ouvre également la voie à une intégration de l‘automatisme de sécurité dans l‘automatisation standard.

Sercos III est indépendant du fabricant, est un bus standardisé et compte parmi les solutions de communication à base d’Ethernet les plus performantes actuellement commercialisées.

Un concept d’entrainement flexible

Un système multiaxes, dans lequel des variateurs simples ou doubles sont alimentés par un bloc d’alimentation central qui à pour objectif un agencement économique et peu encombrant des systèmes de plus de 4 servo-variateurs.

Des raccord enfichables et l’intégration en façade des variateurs par coulisseaux réduisent encore les coût de montage.

Un outil d‘ingénierie unique, un seul projet

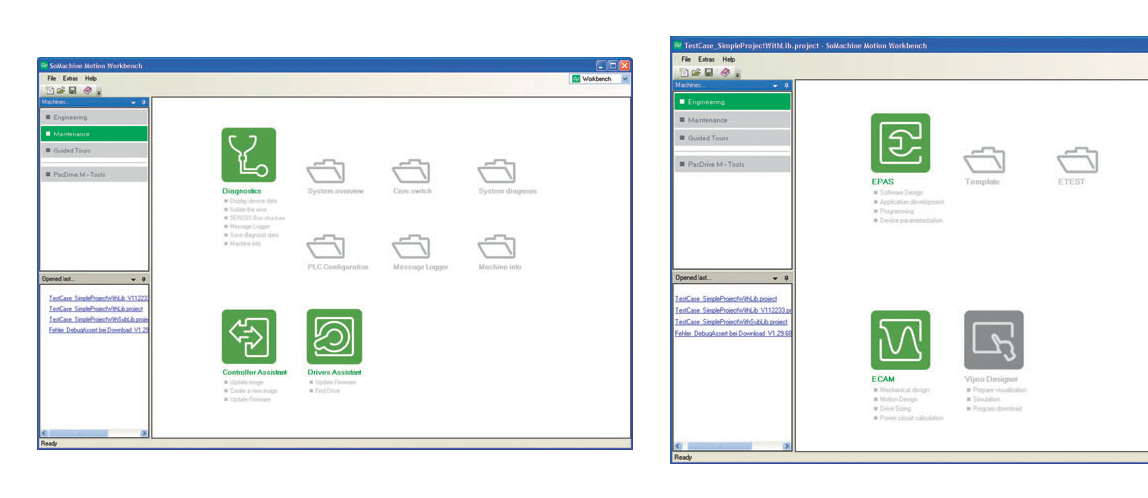

SoMachine Motion est l’environnement logiciel qui prend en charge la totalité du processus d‘ingénierie, y compris la mise en service des applications PacDrive 3 et le diagnostic.

SoMachine Motion rassemble en un seul programme des outils pour le dimensionnement des entraînements et la conception de profils de mouvements (ECAM), le développement de programmes (EPAS avec ETEST, Vijeo Designer), le diagnostic (Diagnostics) et la gestion de données (Assistants).

Pour le développement des automatismes de sécurité (CEI 61508, EN/ISO 13849), un éditeur de sécurité (Safety Editor) est intégré dans SoMachine Motion.

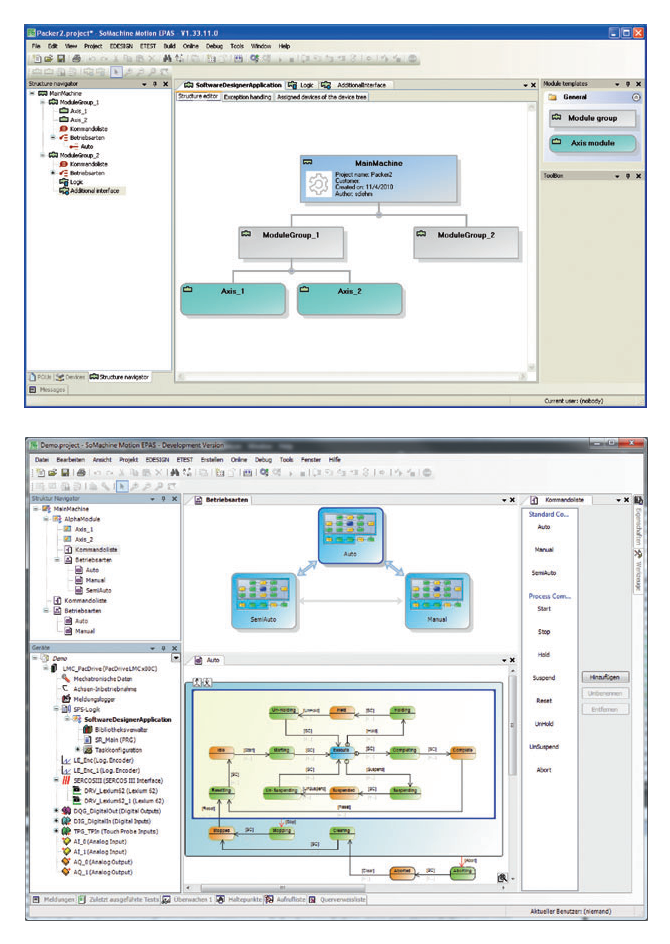

EDESIGN est l‘élément central pour une forme de structuration graphique des fonctions machine, et représente un pas supplémentaire vers la réduction de la complexité lors de la conception de programmes.

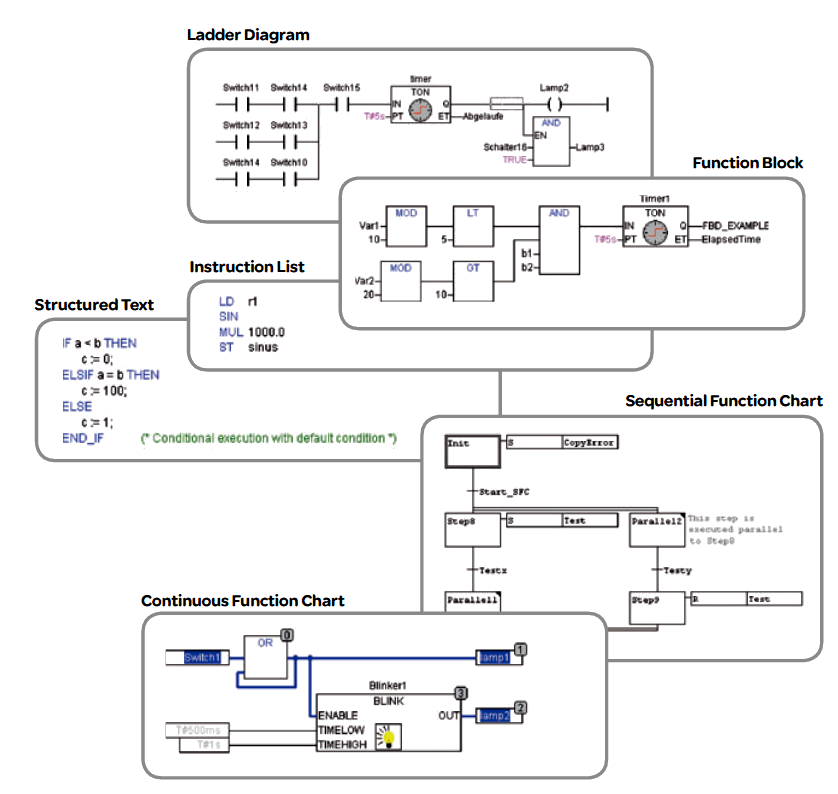

Les standards de programmation les plus modernes

EPAS, l‘outil d‘ingénierie de SoMachine Motion pour le développement de programmes est basé sur CoDeSys V3, plateforme d‘avenir grâce à la possibilité de programmation orientée objet.

Intégration des normes OMAC et Weihenstephan

Pour les fabricants internationaux de biens de consommation, le graphe d’états PackML du groupe d‘utilisateurs OMAC joue un rôle important dans l’intégration des machines de production et d’emballage dans les lignes de fabrication.

Les concepteurs de PacDrive participent activement depuis le début à la définition des standards OMAC et ont appliqué les directives OMAC au PacDrive.

La norme Weihenstephan, encore plus stricte, est de plus en plus importante dans l‘industrie des boissons pour la mise à disposition des données de production au niveau de la gestion de l‘entreprise.

Le logiciel de PacDrive est préparé à l‘application de la norme à l‘aide de bibliothèques de blocs de fonctions.

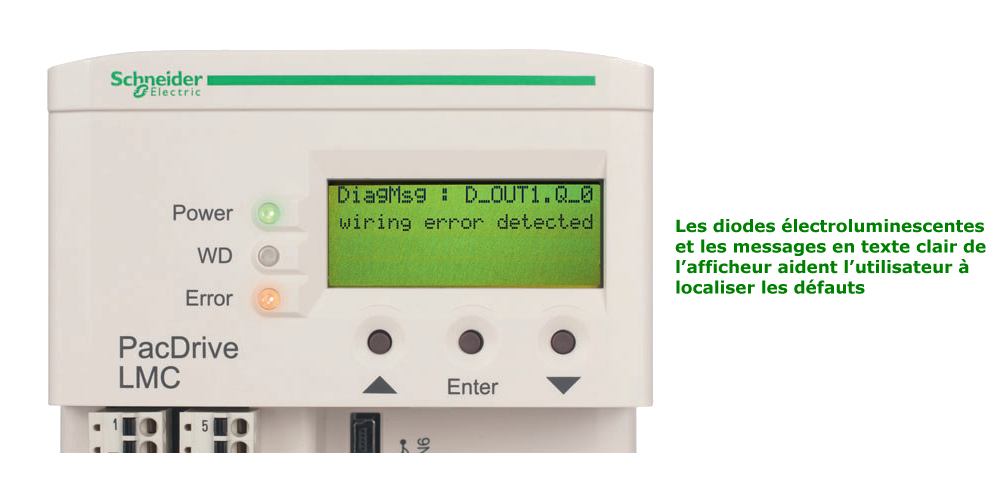

Haute disponibilité grâce à des outils de diagnostic efficaces

La disponibilité des machines dépend en grande partie de la rapidité avec laquelle les défaillances peuvent être localisées et les défauts éliminés.

Pour simplifier le diagnostic, les contrôleurs PacDrive affichent des informations en texte clair sur l’afficheur intégré.

En outre, l‘utilisateur de PacDrive (constructeur et exploitant de machine) peut disposer d‘un outil de diagnostic gratuit.

Quel que soit le concept de diagnostic machine implémenté, il est possible d‘identifier précisément chaque défaillance.

L‘outil de diagnostic contient presque les mêmes fonctionnalités que l‘outil de programmation et de mise en service destiné à l‘ingénierie, sans le risque d‘apporter des modifications involontaires au programme machine.

Remplacement plus rapide des composants grâce à la technologie prête à l‘emploi « Plug&Play »

Un remplacement sans problèmes des composants responsables de la défaillance est tout aussi important que le diagnostic rapide de cette dernière.

Les utilisateurs de PacDrive savent que les servo-variateurs et les servomoteurs peuvent être remplacés rapidement grâce à la technologie Plug&Play.

Aucun paramétrage par ordinateur des appareils remplacés, aucune installation de logiciel :

> Le contrôleur PacDrive central reconnaît les appareils remplacés grâce à leurs plaques signalétiques électroniques et les reconfigure automatiquement.

> Aucun commutateur nécessaire pour l‘adresse Sercos ou IP, le contrôle et la mise à jour du firmware sont effectués par le contrôleur lors du changement d‘appareil.

Une initiation plus rapide grâce à la programmation standardisée

Les entreprises de l‘industrie des biens de consommation apprécient la structure de programme cohérente et conforme à la norme CEI 61131-3 des machines automatisées avec PacDrive.

En règle générale, elles disposent de personnel maîtrisant le concept de programmation CEI.

Ceci leur permet souvent de résoudre les problèmes de transformation de ligne ou de reconversion de machines sans faire appel à un personnel extérieur.

Les concepts de programmation propriétaires et spécifiques à un fabricant tels qu‘ils sont souvent utilisés pour les concepts de machines assistées par robots nécessitent en revanche des mesures de formation intensive du personnel.

Schneider Electric propose un programme de formation complet pour PacDrive 3 ainsi qu’un stage consacré à la migration de PacDrive M vers PacDrive 3.

Ce programme inclut des modules de formation sur la programmation et la mise en service, la maintenance, la conception mécatronique et la robotique.

Ouverture aux concepts de télémaintenance

La télémaintenance permet de réduire les frais de déplacement et d‘augmenter la disponibilité grâce à des délais de réaction raccourcis.

PacDrive prend en charge la télémaintenance par Internet, modem et téléphonie mobile, et comprend déjà les interfaces et protocoles nécessaires.

Schneider Electric conseille en outre les utilisateurs et constructeurs de machines et les assiste à travers le monde entier à toutes les phases de l’intégration de la solution la mieux adaptée à leurs besoins.

L’efficacité énergétique

Des moteurs à haut rendement

La technique d‘asservissement est l‘une des façons les plus efficaces de transformer l‘énergie électrique en énergie cinétique.

Les servomoteurs atteignent de hauts niveaux de rendement. Ainsi les exigences de rendement minimum légales ne sont par conséquent pas un problème pour les servomoteurs.

Et encore moins pour les servomoteurs de PacDrive : qu‘il s‘agisse des servomoteurs standard ou avec variateur intégré, tous les moteurs à faible moment d‘inertie fonctionnent à haut niveaux de rendement.

Bus CC partagé et récupération de l’énergie

Sur PacDrive 3 LXM 62, le bus CC partagé des servo-variateurs va de soi.

Des coulisseaux en façade permettent de supprimer le coût supplémentaire d‘installation et de câblage. Le bus CC partagé est l‘idéal pour les machines d‘emballage où les servo-variateurs ne sont pas tous commandés en même temps.

La grande capacité de stockage des servo-variateurs et des blocs d’alimentation permet d’optimiser l’utilisation de l’énergie lors du déroulement du processus.

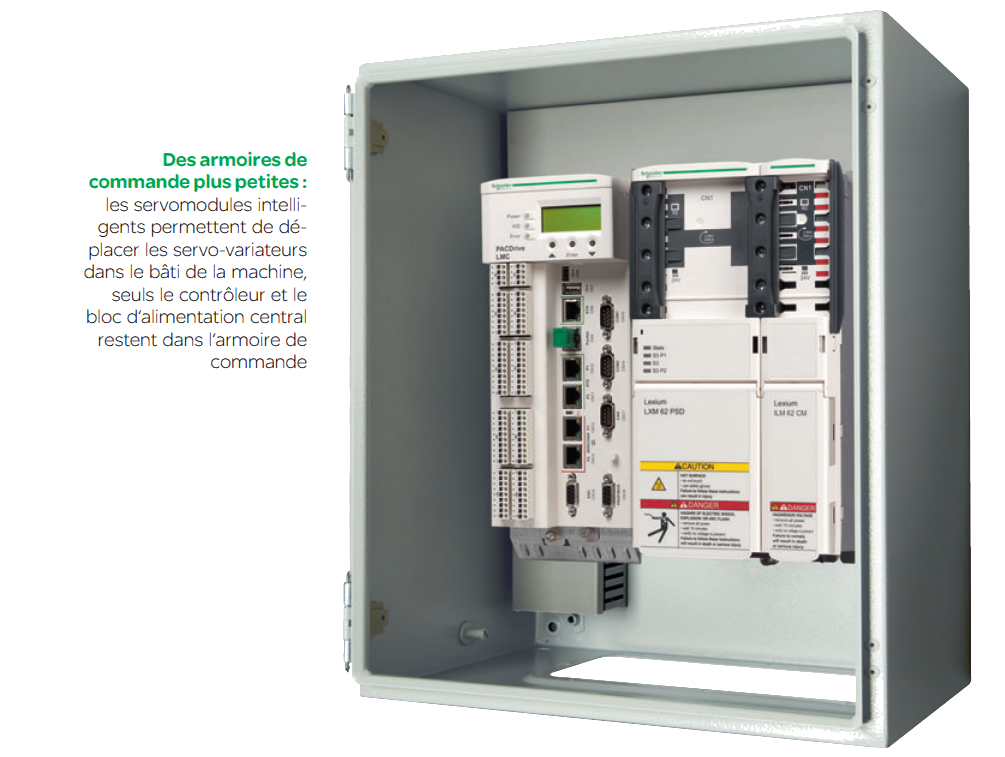

Automatisation armoire de commande

Les variateurs dans l‘armoire de commande génèrent de la chaleur, tout comme d‘autres composants électroniques.

Si la chaleur dépasse la valeur admise, l‘armoire de commande doit être climatisée.

Alors de l’énergie est dépensée pour supprimer de l‘énergie !

Avec les moto-variateurs ILM où l’électronique de commande est intégrée au moteur, seul un bloc central d‘alimentation est nécessaire dans l‘armoire de commande.

Ainsi, beaucoup moins de chaleur est générée dans l‘armoire et le besoin de climatisation est limité.

Optimisation énergétique des mouvements

Comme pour le ski, une trajectoire optimisée nécessite moins de force, préserve les articulations et consomme moins d‘énergie.

De bons outils offrent les conditions nécessaires à une conception de mouvement optimisée du point de vue énergétique en réduisant au possible l’énergie liée au freinage.

Ils offrent différentes lois de déplacement qui permettent d‘adopter différentes approches ou bien calculent les trajectoires de Pick&Place idéales pour les robots au moyen des fonctions d‘ajustement.

C‘est exactement ce que permettent les outils PacDrive.

Économiser l‘énergie grâce à « l‘arbre électrique intelligent »

Lorsque la vitesse des machines augmente, de nombreux mouvements du processus de traitement deviennent critiques d’un point de vue énergétique.

Avec un arbre de renvoi électronique, il n’est pas possible de modifier cette situation en raison de la synchronisation fixe de tous les axes avec le maître.

Avec un arbre de renvoi intelligent au contraire, le maître virtuel peut désactiver un profil de vitesse durant un cycle de machine afin d’augmenter la vitesse des mouvements non critiques.

La vitesse des mouvements critiques est quant à elle maintenue à l’intérieur des limites spécifiées.

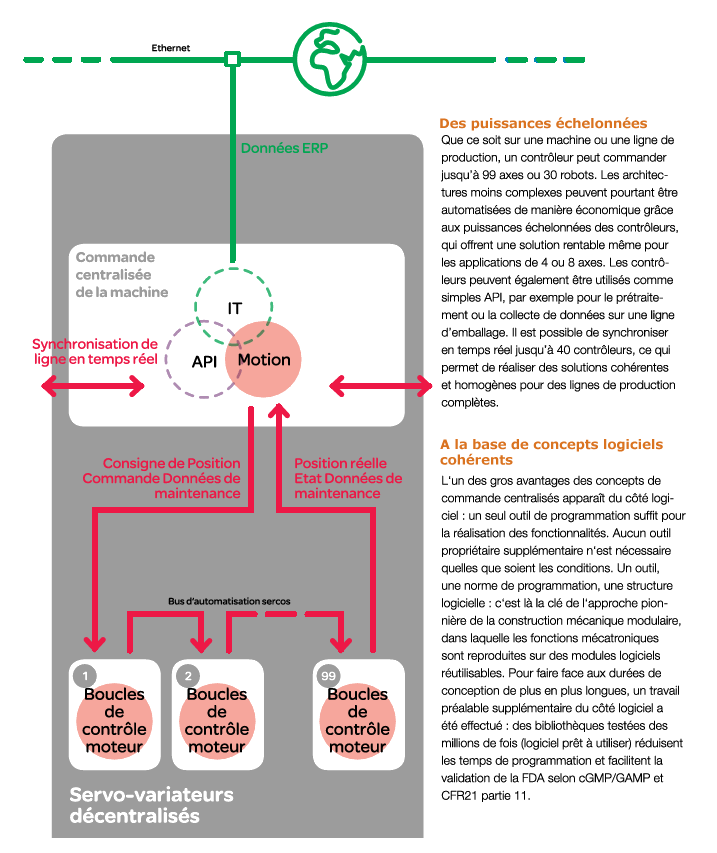

Logic-Motion Control

Concept de commande centralisé pour toutes les fonctions machine

L‘architecture numérique du système PacDrive repose sur un concept de commande centralisé.

Sur la base d‘un programme machine conforme CEI 61131-3, un contrôleur commande l‘ensemble des composants du système et des fonctions mécatroniques, de la génération de données de mouvement pour les entraînements et les robots, jusqu‘à la régulation de la température et au programme API.

Qu‘il s‘agisse du dialogue opérateur sur l’HMI, de la communication via le bus de terrain, de la synchronisation en ligne ou de l‘intégration verticale, les liens convergent tous vers le système de commande centralisé.

Base de la simulation et du Plug&Play

Le contrôleur central génère les valeurs de consigne de tous les servo-variateurs qui intègrent la liaison synchrone de la solution d‘entraînement.

Il conserve aussi de manière centralisée les données relatives au système et les paramètres spécifiques aux différents équipements.

Des avantages déterminants de la technologie PacDrive résultent de cette centralisation : les cycles de déplacement peuvent être testés et simulés sur le contrôleur sans que des variateurs soient réellement reliés au contrôleur.

La communication transparente descend jusqu’à chaque arbre moteur, les valeurs réelles et les paramètres moteurs peuvent être analysés à tout moment.

Les servomoteurs et servo-variateurs identifiables dans le profil grâce aux plaques signalétiques électroniques peuvent par conséquent être configurés automatiquement lors de la mise en service ou en cas de remplacement, à l‘aide des paramètres enregistrés dans la commande centralisée.

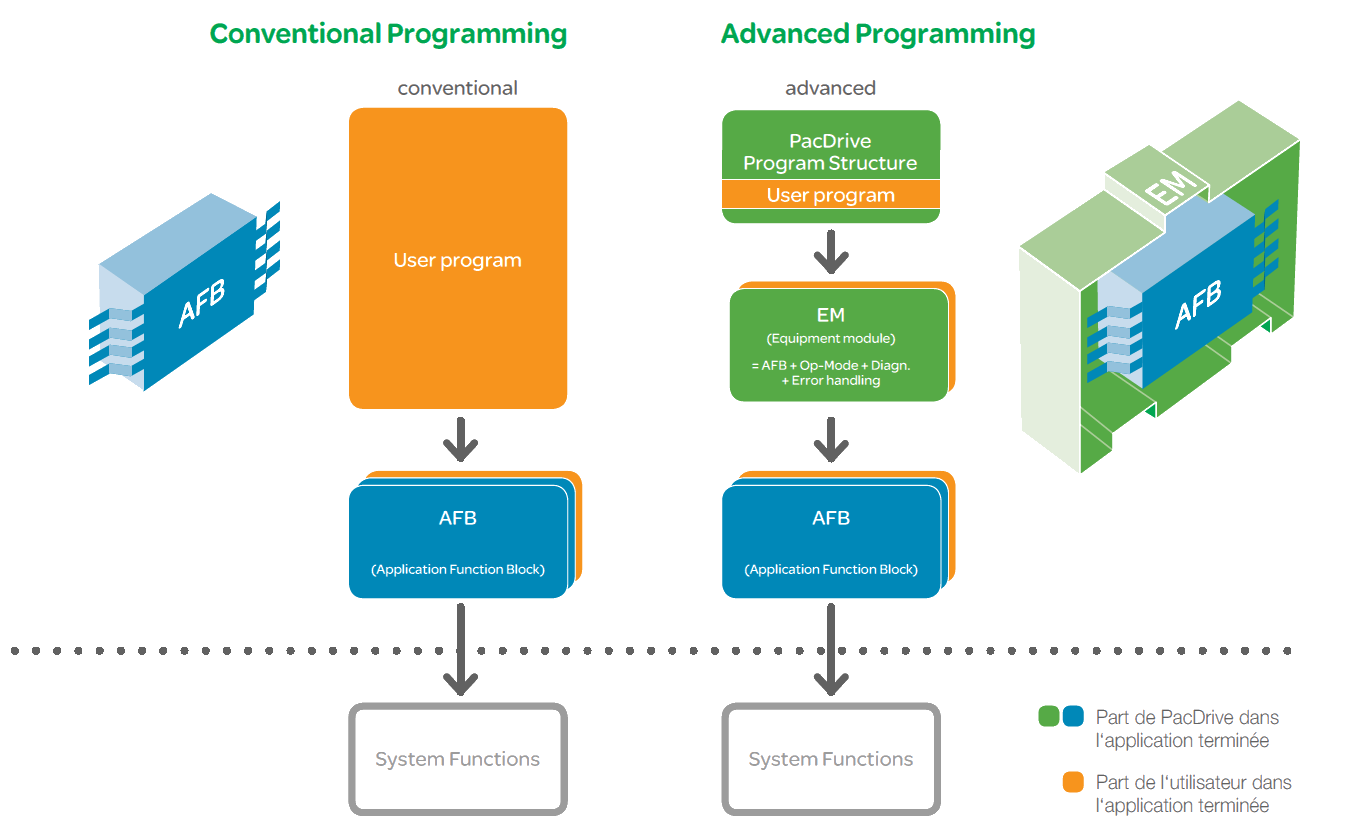

Bibliothèques de fonctions modulaires prêtes à l’emploi

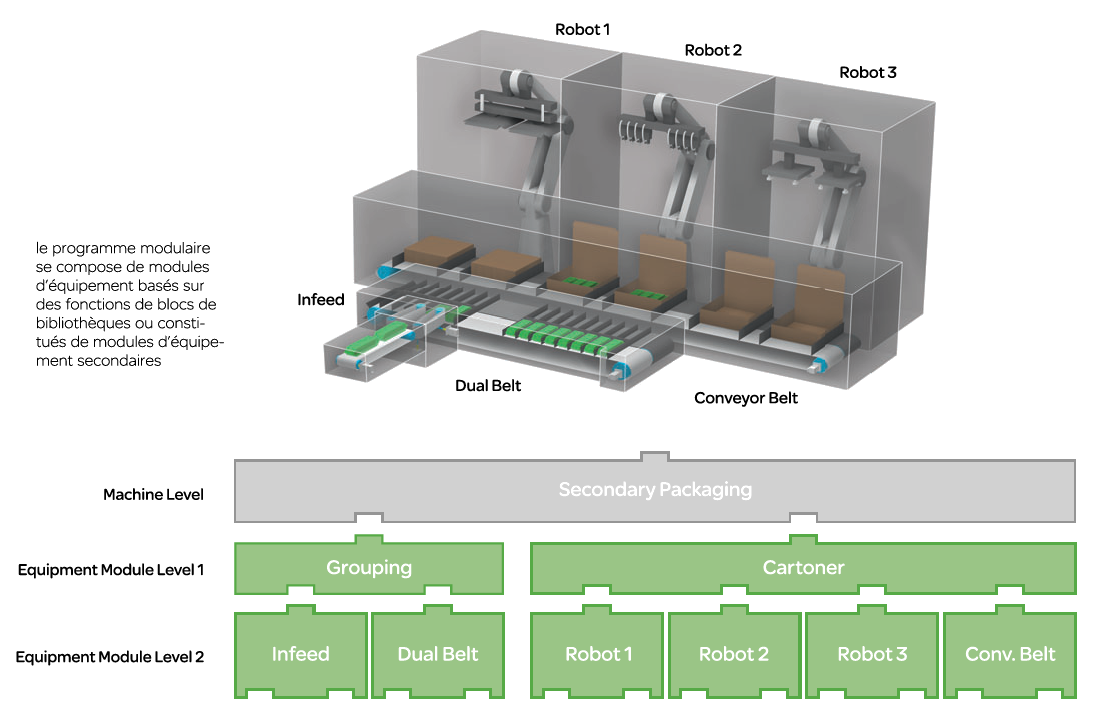

Pour faire face à l‘augmentation des temps d‘ingénierie, PacDrive offre deux façons de procéder : les programmes peuvent être programmés de façon classique au moyen de blocs fonction application (AFB) ou bien sur la base d’une structure de programme prédéfinie dans PacDrive et de modules d‘équipement (EM).

Dans ce deuxième cas, le temps de programmation côté utilisateur est encore réduit et la structure de programme, en tant qu‘instrument de création de programmes standardisés et modulaires, améliore la reproductibilité des modules machine.

Programmation classique à l’aide de blocs de fonction

Les bibliothèques logicielles PacDrive contiennent des modules logiciels préprogrammés appelés blocs de fonction (AFB – Application Function Blocks), qui offrent à l’utilisateur de multiples fonctions de contrôle de mouvement, de commande logique, de visualisation et de traitement de l’information.

Leur gamme s’étend des blocs universels destinés à la génération de mouvements d’axe pour les tâches de positionnement et de synchronisation aux régulateurs de température.

Les bibliothèques renferment également des blocs paramétrables permettant la réalisation de fonctions mécatroniques complètes comme des commandes de robots, d’enrouleurs-dérouleurs, de coupe à la volée ou de scellage de film.

Programmation avancée à l’aide de modules d’équipement et d’une structure de programme prédéfinie (template)

La structure de programme prédéfinie de PacDrive 3 constitue une base dans laquelle chaque utilisateur peut intégrer ses modules logiciels spécifiques.

Les fonctionnalités de base du programme telles que mode de marche, conforma à OMAC, mécanismes de diagnostic, traitement des alarmes et réactions aux défauts sont déjà présentes et peuvent être adaptées aux différentes applications par simple configuration.

L’intégration des fonctions spécifiques à une machine s’effectue à l’aide de modules d’équipement.

D’un point de vue fonctionnel, les modules d’équipement correspondent à des AFB utilisables sans la structure de programme. Enfermés dans “une enveloppe” dotées d’une interface standardisée, ils sont faciles à connecter.

Les modules d’équipement contiennent aussi tous les composants nécessaires à l’interfaçage avec les mécanismes destinés au traitement des erreurs, au diagnostic et à la gestion des modes de marche.

Il est possible de réutiliser des fonctions complètes de machines.

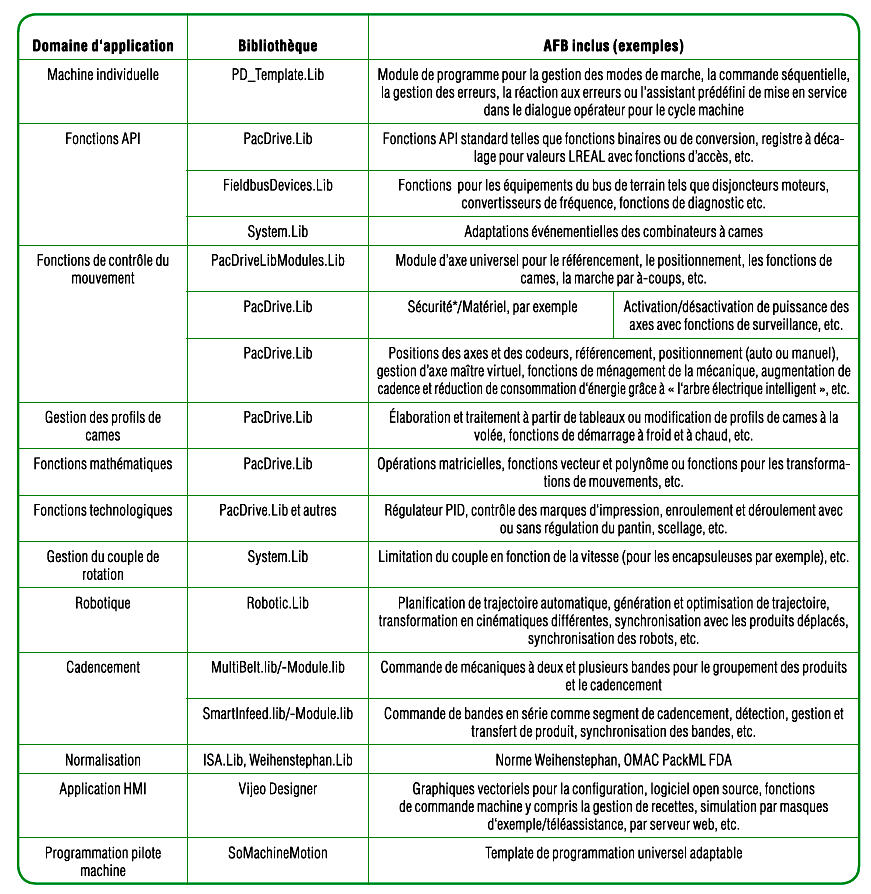

Ensemble des principales bibliothèque avec exemples de fonctions (AFB et EM)

Un pont entre la mécanique et le logiciel

Le principe d’une collaboration interdisciplinaire entre la mécanique et le logiciel est entrain de s’imposer dans l’ingénierie moderne. Il faut néanmoins que les outils s’y prêtent.

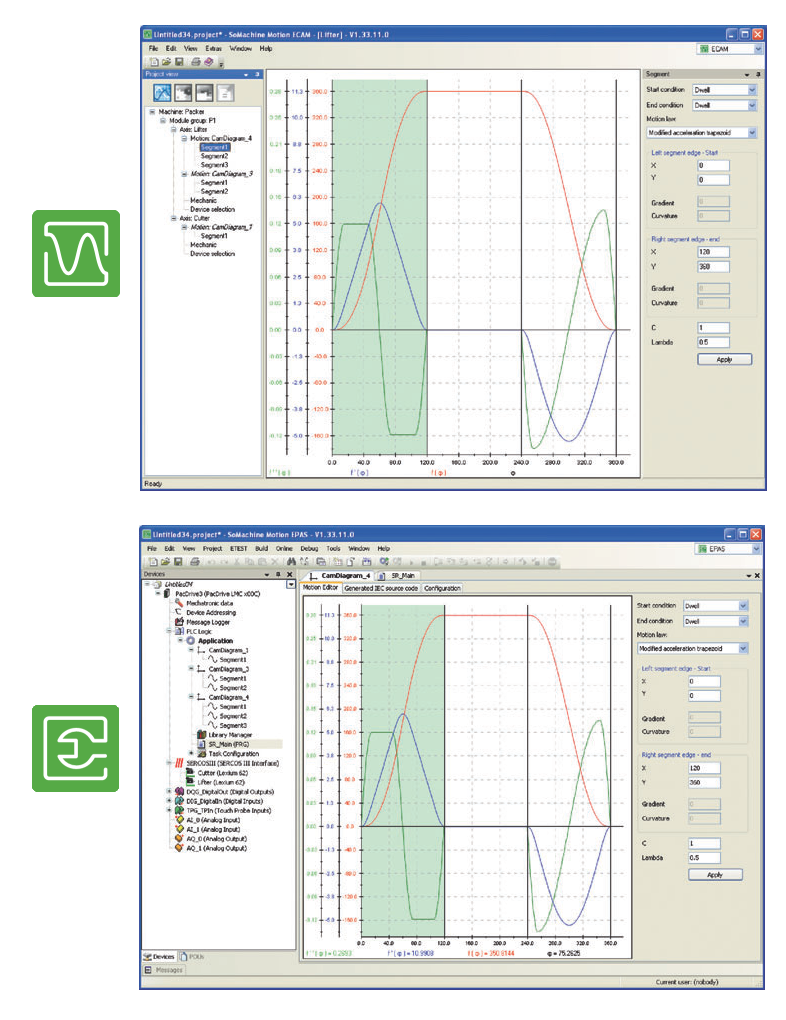

SoMachine Motion jette un pont entre ces deux mondes.

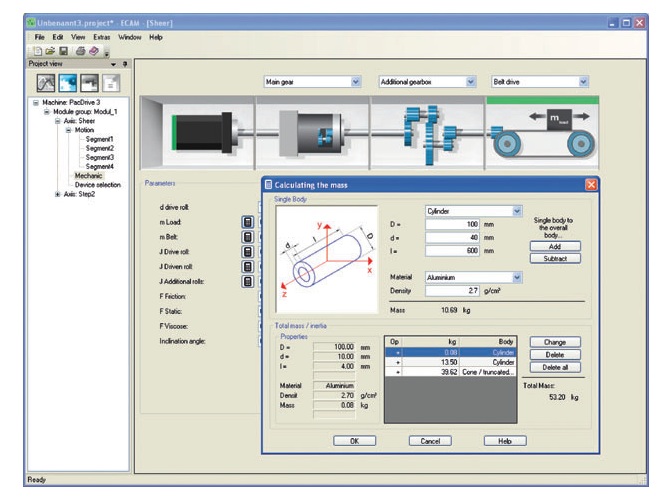

Exemple : les cames électroniques développées graphiquement peuvent être éditées d’une part avec ECAM, un outil axé sur la mécanique avec ses fonctions de conception de cames, de dimensionnement d’entraînements et de calcul de réseaux.

Elles peuvent d’autre part être traitées dans EPAS, l’outil de programmation de SoMachine Motion.

Ces deux outils disposent de l’ensemble des données, paramètres et fonctions d’édition nécessaires à cet effet.

Toutes les modifications et traitements réalisés dans EPAS sont immédiatement disponibles dans ECAM, et inversement.

Cette interaction entre les outils favorise la collaboration entre les domaines de la mécanique et du logiciel.

Dans EPAS, l’éditeur de configuration permet le choix des composants matériels et les bus de terrain (Profibus DP, CANopen, Sercos III, …) ainsi que la configuration et le paramétrage.

EPAS propose également un oscilloscope qui permet l‘enregistrement et la représentation de plusieurs signaux API et mouvement, de manière simultanée, avec une résolution d‘une milliseconde.

Dans EPAS, la simulation de programmes machine peut être effectuée à l‘écran, sans axes réels.

L’oscilloscope à mémoire à 8 canaux, intégré dans EPAS, permet d’enregistrer simultanément jusqu’à 8 variables API et mouvement (y compris des variables mixtes).

L‘enregistreur de messages de l‘outil de messages système et utilisateur met sur la bonne voie en cas de dysfonctionnement lors de la mise en service.

EPAS est utilisable avec l’ensemble des variantes de contrôleurs PacDrive 3.

Aucune conversion de projet n’est nécessaire pour passer d’une variante à l’autre.

Le programme peut donc être téléchargé sur les différents contrôleurs.

EPAS contient des éditeurs et des débogueurs pour les six langages standard de la norme.

Programmation graphique EDESIGN

C’est un éditeur de structure permet d’assembler une machine complète à partir de modules préfabriqués par simple « glisser-déposer ».

En association avec d’autres éditeurs utilisant des listes de commandes pour la définition de modes de marche et de diagrammes d’état, il offre un nouveau groupe d’outils permettant de réaliser une programmation graphique.

La mise en service et le débogage s’effectuent directement dans ces éditeurs.

Le traitement des erreurs et la gestion des modes de marche sont ainsi considérablement simplifiés.

Le résultat, ce sont des configurations clairement structurées dans lesquelles des modules prédéfinis, comme des axes asservis, peuvent être configurés par simple dialogue.

Les mouvements peuvent être directement intégrés à partir d’ECAM.

Le matériel est affecté aux modules à l’aide de champs de sélection avec des dialogues qui facilitent la tâche de l’utilisateur.

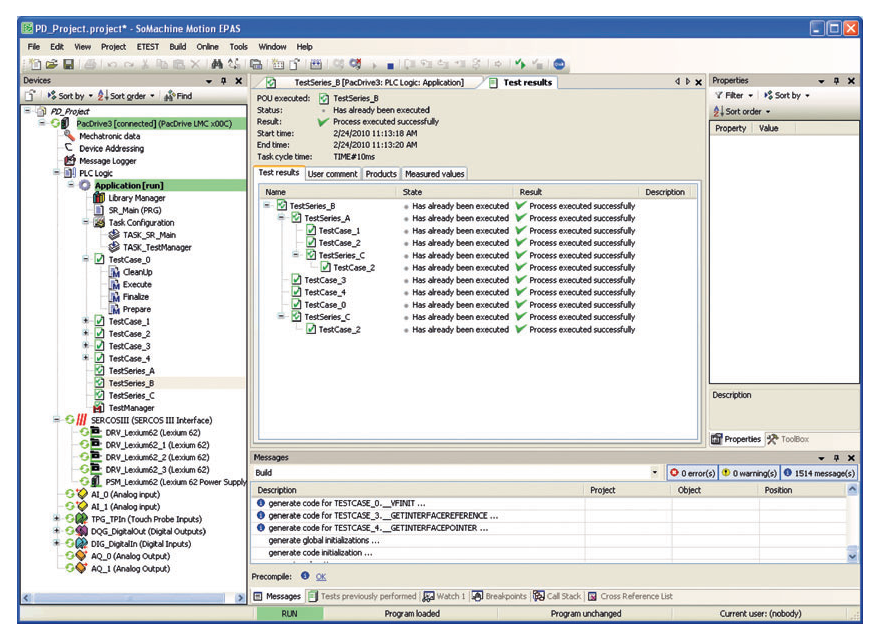

La qualité ETEST

ETEST est un outil de création et d‘exécution automatique de tests logiciels automatiques.

Avec ETEST, SoMachine Motion offre en plus un outil de développement et d‘exécution de tests systématiques pour les programmes machines à développement modulaire :

Les routines de contrôle qui testent les segments modulaires encapsulés permettent d‘identifier les problèmes applicatifs très en amont dans le développement du projet.

Ces essais de modules sont de plus en plus reconnus comme étant une contribution précieuse à la validation des programmes.

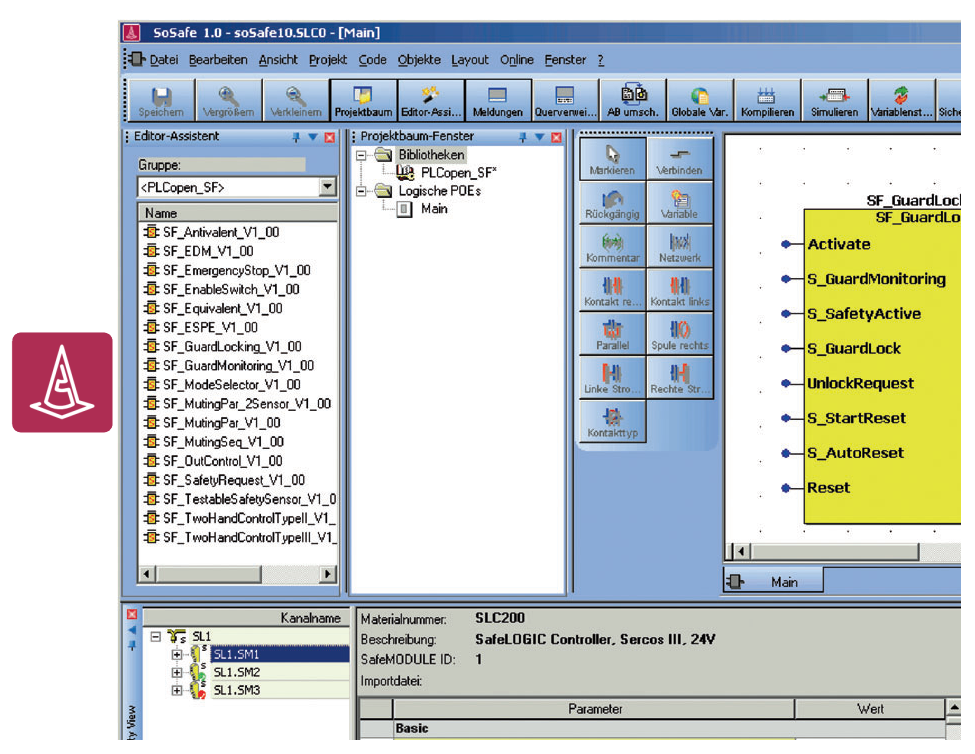

Editeur et configurateur de sécurité SoSafe

La création de programmes conformes à la norme CEI61131-3 pour les contrôleurs de sécurité PacDrive est ainsi partie intégrante de l‘ensemble des utilitaires au même titre que le paramétrage des fonctions de sécurité des composants système.

L‘outil comprend, en plus de l‘éditeur de programme, un éditeur de configuration qui permet de paramétrer les groupes intégrés dans la solution de sécurité, par exemple, les groupes d‘entrées/sorties ou les servo-variateurs.

Conception de mouvement et d‘entraînement ECAM

Il est possible, avec un seul outil, de concevoir un système d’entraînement complet, de la mécanique au dimensionnement du bus CC, en passant par la description des profils de mouvements.

Grâce à une bibliothèque de fonctions mécaniques standard prédéfinie, à une conception simple des mouvements à l’aide d’un éditeur graphique de profils de cames et à la disponibilité de profils standard de mouvements, toutes les conditions pour une ingénierie efficace sont réunies.

Destiné au mécanicien, ECAM est un outil fonctionnel qui permet de dimensionner et sélectionner les moteurs, les réducteurs et les composants de puissance.

Il intègre en outre des outils pour le dimensionnement du réseau d’alimentation et la détermination du transfert d’énergie entre les variateurs via le bus CC, qui aident l’utilisateur à optimiser l’efficacité énergétique des machines.

Grâce à une interface bidirectionnelle, les données relatives aux cames et les paramètres mécaniques sont automatiquement transmis à EPAS, où ils peuvent être librement adaptés.

Ils sont ensuite directement disponibles dans ECAM. Cette interaction jette un pont entre la mécanique et le logiciel.

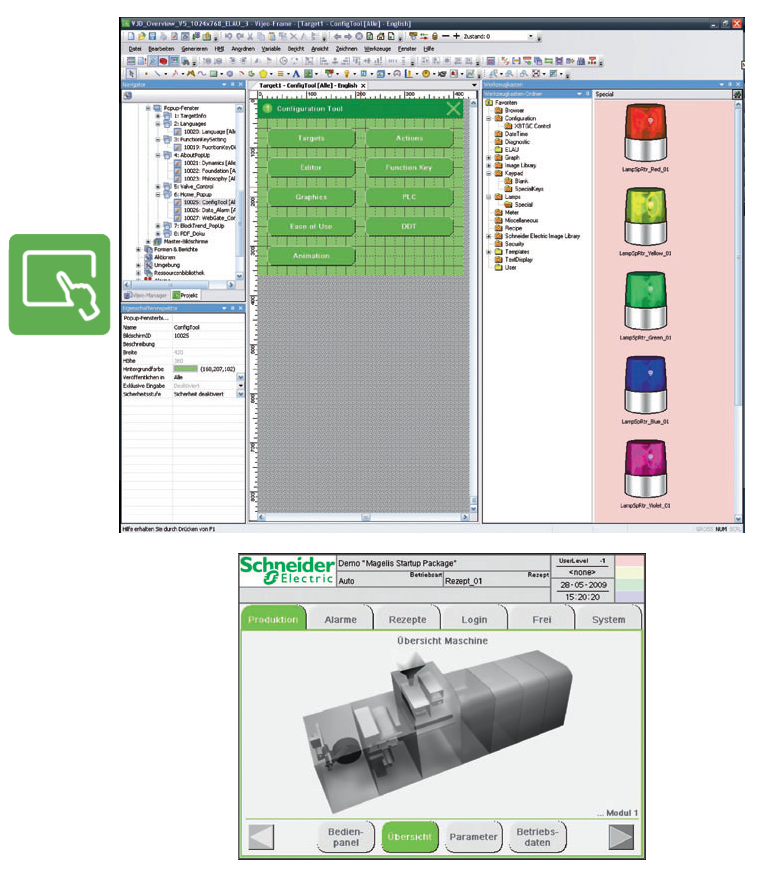

Conception personnalisée d‘interfaces de dialogue opérateurs Vijeo Designer

Un seul outil pour tous les terminaux.

Des fonctions et des objets graphiques prédéfinis offrent une aide lors de la conception.

Solutions rapides avec un programme exemple open source.

Navigation aisée dans les variables du contrôleur avec le pilote de communication ARTI sans serveur OPC.

Du plus petit terminal 3,8‘‘ jusqu‘aux terminaux 19’’ pour les applications complexes, tous les terminaux tactiles Magelis peuvent être configurés avec Vijeo Designer.

Le pack d‘outils comprend aussi le pilote de communication ARTI pour appeler les variables du contrôleur via le navigateur.

Pour la conception personnalisée d‘interfaces de commande et de dialogue opérateur, l’éditeur graphique de l’outil met à disposition de nombreux objets prêts à l‘emploi.

En outre, une bibliothèque graphique comprend plus de 4 000 graphiques vectoriels prédéfinis.

La gestion de recettes intégrée peut gérer 256 recettes de 1 024 ingrédients dans un maximum de 32 groupes de recettes.

Grâce au traitement périodique ou événementiel de procédures basées sur Java, l’utilisateur peut automatiser des processus comme le changement d‘image, de réaliser des calculs mathématiques et logiques, ainsi que de procéder à des changements d‘échelle et des modifications automatiques de valeurs de variables.

La gestion des alarmes est conçue pour un maximum de 9 999 alarmes.

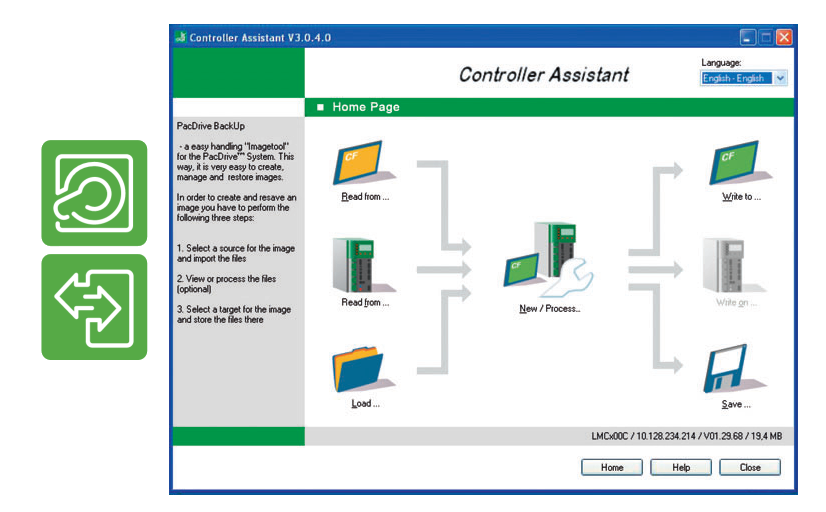

Assistant contrôleur / Assistant entraînements

L‘assistant contrôleur (Controller Assistant) enregistre les données et les fichiers sur le disque Flash et crée une copie sur le PC de l‘utilisateur.

Cette copie peut servir à rétablir l‘état d‘origine en cas de défaut.

La fonctionnalité des outils s‘étend également à la création de cartes CompactFlash pour les contrôleurs PacDrive (également amorçables).

Ces cartes intègrent le système d’exploitation Vx Works et le firmware.

L’assistant contrôleur offre en outre des fonctions d’échange du firmware des contrôleurs PacDrive via Ethernet.

L’assistant contrôleur peut également tester un réseau afin de détecter les contrôleurs PacDrive connectés et visualiser leurs données d’identification.

L’assistant entraînements (Drives Assistant) permet d’actualiser et d’échanger le firmware des participants connectés sur Sercos.

Les servo-variateurs, les coupleurs de bus et même les modules intelligents TM5 peuvent ainsi recevoir très simplement leur nouveau firmware à partir d’un système central.

La gestion intégrée des versions du firmware simplifie l’archivage et la recherche.

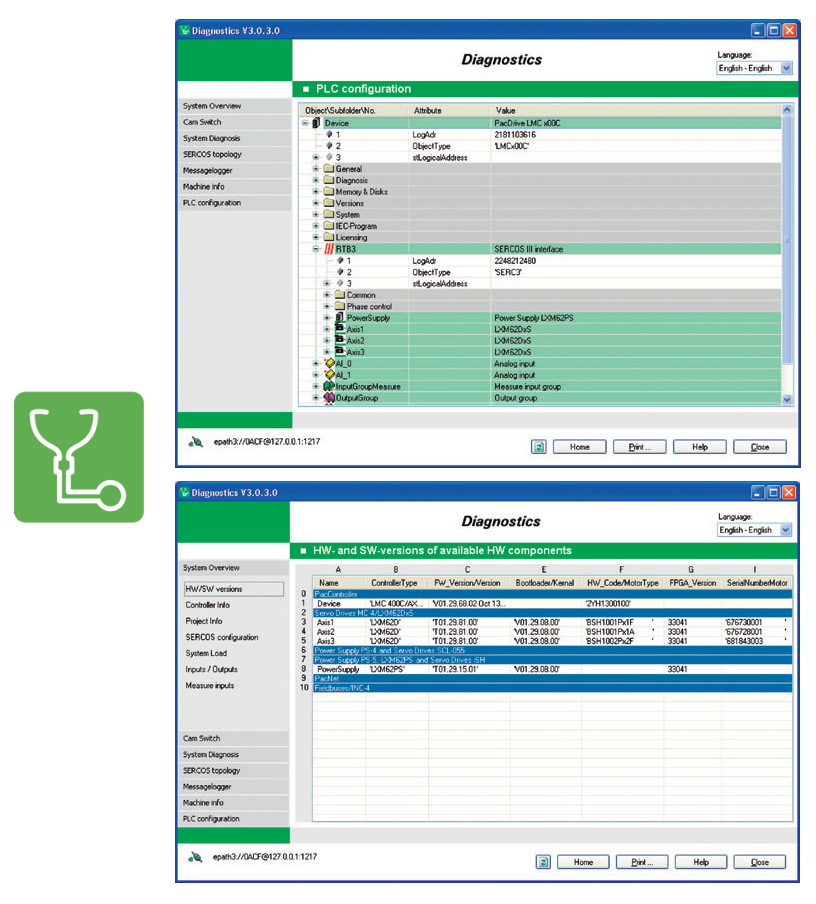

Diagnostics, Maintenance sans EPAS

Diagnostics permet d‘exécuter de nombreux diagnostics du système sans connaissances en programmation.

La figure ci-dessous représente un contrôle de la configuration du contrôleur.

Diagnostics permet de contrôler la version du matériel, des logiciels, de tous les composants de la solution.

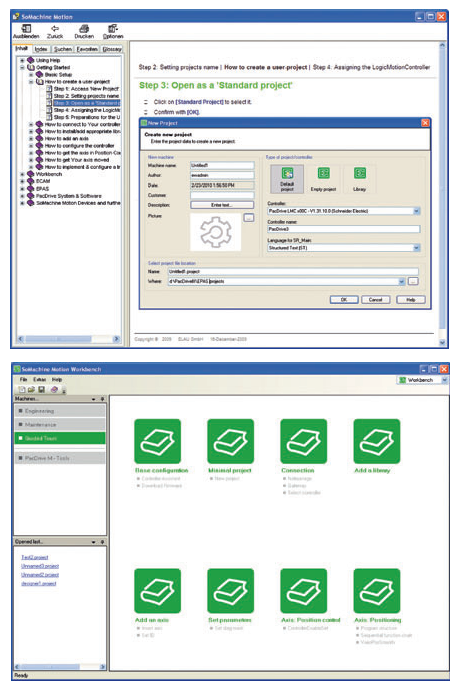

Cliquer plutôt que feuilleter

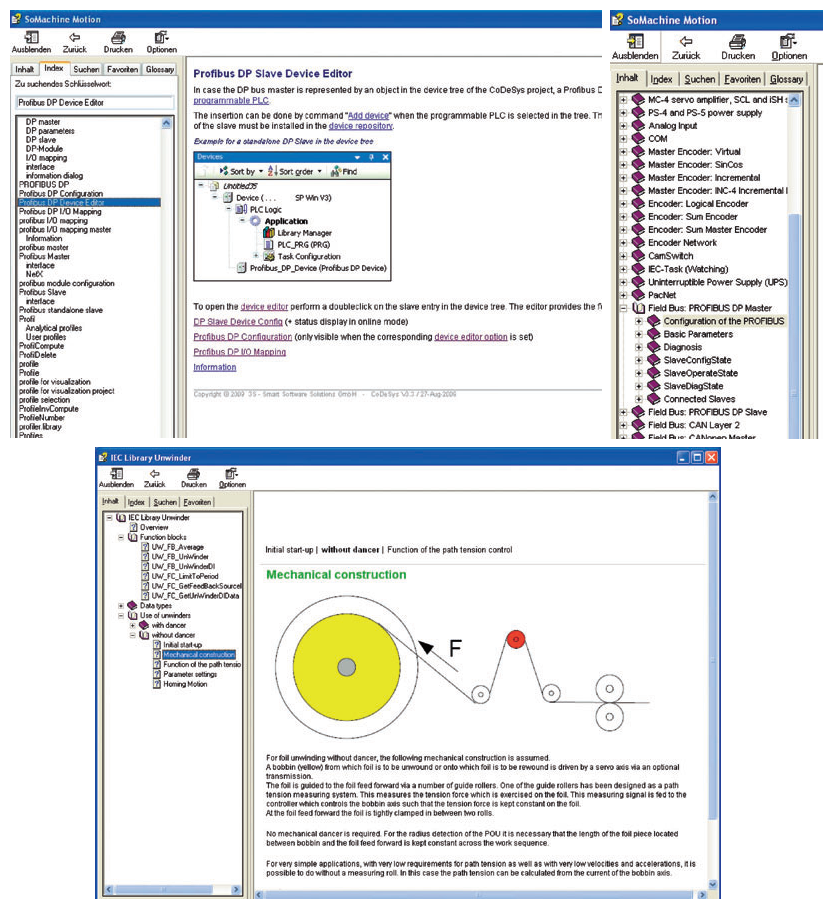

Malgré les interfaces intuitives, des premiers pas avec SoMachine Motion jusqu‘au traitement ‘routinier’ des projets, une aide est nécessaire.

L‘expérience indique que la meilleure assistance est celle qui est disponible à l‘écran.

Dans SoMachine Motion, les « visites guidées » aident à la prise en main et la documentation électronique des fonctions, des outils et des bibliothèques rendent les manuels en papier superflus.

En fonction de la visite, différents thèmes et objectifs sont abordés.

Toutes les visites guidées sont indiquées dans un aperçu et peuvent être lancées à partir de ce dernier. Chaque visite concerne un thème donné.

Chaque visite comprend plusieurs phases illustrées et facilement compréhensibles.

L‘utilisateur peut passer librement d‘une phase à l‘autre et y revenir, ce qui lui permet de travailler chaque phase à sa propre vitesse. Par ailleurs, il existe un projet de démonstration fini pour chaque visite guidée.

Le projet de démonstration et les instructions décrites étape par étape de l‘aide peuvent être affichés en regard.

Le projet de démonstration permet de suivre chaque phase décrite dans la visite guidée sélectionnée.

Il comprend déjà les blocs de fonction nécessaires à l‘exécution des instructions présentées dans la visite

guidée. Les éditeurs nécessaires sont ouverts automatiquement.

La documentation électronique

Tous les outils, notamment EPAS et ECAM, offrent à l‘utilisateur une documentation détaillée.

L‘abondance des informations saisies de façon systématique permet d‘expliquer un grand nombre de mots clés, y compris les contenus techniques et les procédures dans l‘outil.

La documentation électronique séduit par sa disponibilité illimitée, le classeur ouvert à côté du clavier n‘est plus nécessaire.

La documentation complète peut également être appelée à l‘écran pour toutes les bibliothèques de fonctions . Le contexte technique, l‘étendue de la fonction, le paramétrage et la liaison de chaque fonction sont décrits en détails.

Pour de nombreux termes dont le sens doit être expliqué, des liens hypertexte intégrés renvoient directement aux chapitres dans lequel ces termes sont éclaircis.

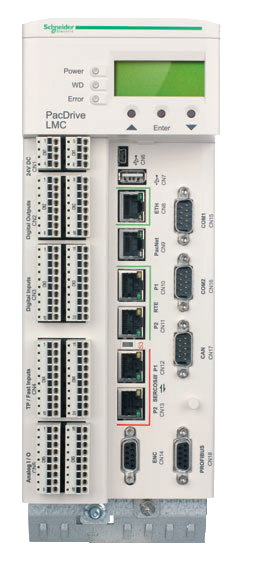

Performances échelonnées

Les contrôleurs PacDrive LMC 101C, 201C, 300C, 400C et 600C couvrent une large gamme d’applications. Les éléments comme le nombre d‘axes à synchroniser, les moyens de communication ou l‘étendue des éléments de robotique à intégrer permettent de déterminer la solution la plus rentable possible avec un contrôleur de puissance suffisante.

Une plateforme pour toutes les fonctionnalités de contrôle

Les contrôleurs LMX x01C et x00C offrent une puissance échelonnée suffisante pour la synchronisation de 0 à 99 axes réels (temps de cycle 1 ms pour 99 axes) ainsi que pour les 255 axes virtuels.

Tous réunissent sur une même plateforme matérielle, outre la fonctionnalité de contrôle de mouvement, un API intégré, des interfaces de dialogue homme machine et des fonctionnalités IT.

Ils sont entièrement compatibles d’un point de vue logiciel et intègrent tous le même logiciel d’exécution Logic/Motion Schneider Electric.

Il est possible de programmer jusqu‘à 4096 profils de cames dynamiques fonctionnant en parallèle.

Le changement de profil de came pendant le fonctionnement est possible.

Les tâches peuvent être divisées en un grand nombre de tâches utilisateur continues, périodiques ou commandées par des événements.

Chaque contrôleur dispose de deux combinateurs à cames avec chacun 32 pistes.

Jusqu’à 254 cames peuvent être réparties sur les deux combinateurs.

Il est possible d‘affecter à chaque combinateur jusqu‘à 32 signaux différents de position ou de codeur. Les signaux de sortie des cames peuvent être envoyés à une mémoire interne ou une sortie TOR.

En fonction du type de contrôleur, la mémoire peut aller jusqu‘à 512 Mo de DDR2 RAM ou 256 Mo de NV RAM, et une mémoire Compact Flash de 128 Mo et plus.

Comme la batterie, la carte mémoire est remplaçable de l‘extérieur.

Un afficheur alphanumérique affiche les données de diagnostic.

À des fins de diagnostic, tous les contrôleurs comprennent un oscilloscope logiciel huit canaux intégré et un enregistreur de messages.

Tous les types de contrôleurs sont certifiés CE et cULus.

E/S intégrées avec possibilité d’extension externe

Grâce à leurs entrées et sorties TOR et analogiques, les contrôleurs PacDrive LMC x00C peuvent communiquer directement avec une multitude de capteurs et d’actionneurs sans passer les bus de terrain.

Ils intègrent à la fois des E/S standard et grande vitesse (Touch- probe) qui permettent des réponses beaucoup plus rapides aux événements détectés par les capteurs (comme les signaux relatifs aux mouvements).

Ils autorisent aussi le raccordement d’E/S externes.

Interfaces et communication

Sercos III est le bus d’automatisation de PacDrive pour la communication au niveau des entraînements et du terrain ainsi que pour la communication de sécurité.

Les contrôleurs disposent en outre en standard d’interfaces temps réel et Ethernet standard.

La connexion Ethernet standard sert d’interface avec le système d’ingénierie et la solution de dialogue homme-machine (via OPC, ARTI ou Modbus TCP) ainsi que d’interface ouverte pour la réalisation de solutions de communication personnalisées.

Tous les contrôleurs PacDrive sont en outre dotés d’une interface CANopen.

Les modèles LMC x00C disposent en supplément d’une interface Profi bus (maître et esclave).

Outre via Sercos III et Ethernet, les contrôleurs LMC x00C peuvent par ailleurs communiquer simultanément via deux protocoles bus de terrain ou un protocole bus de terrain et Ethernet temps réel.

L’adjonction de cartes optionnelles permet en outre de réaliser sur tous les contrôleurs d’autres interfaces bus de terrain comme EtherNet/IP.

Tous les contrôleurs disposent en outre en standard d’interfaces USB et série. Cette dernière est aussi bien configurable en RS 232 qu’en RS 485.

Le bus d’automatisation Sercos III

Sercos III est le bus de communication universel de PacDrive 3 :

Il permet de réaliser sur un même support la communication avec les entrainements, les E/S, et les fonctions de sécurité.

Bus non propriétaire (norme CEI 61491) Sercos III utilise Ethernet industriel comme support physique de transmission.

Avec le bus il est possible d’atteindre un temps de cycle d’1 ms avec 99 axes.

Fonctions de sécurité pour toute la machine

Dans le concept PacDrive 3, la communication standard cohabite avec la communication de sécurité, car Sercos III constitue le support de communication commun.

Grâce à des modules d’E/S de sécurité, il est possible d’intégrer dans la solution de sécurité des composants destinés à l’acquisition des signaux relatifs à la sécurité et au dialogue relatif à la sécurité.

Grace au protocole de sécurité transmis via Sercos III, il est possible d’intégrer entièrement la communication de sécurité dans la communication standard sans câblage séparé supplémentaire, ni bus de sécurité.

Les signaux de sécurité des dispositifs de détection ou de dialogue sont couplés à l’aide de bornes de sécurité ou E/S de sécurité déportées.

Avec la solution de sécurité intégrée il est possible de réaliser des fonctions de sécurité standard, comme des fonctions de sécurité étendues selon PLCopen Safety.

SoMachine Motion comprend les outils de définition des paramètres du dispositif de sécurité pour les blocs de fonction (entrainements, groupes E/S …).

La programmation du contrôleur de sécurité peut être réalisée directement via le contrôleur PacDrive qui fait office de passerelle.

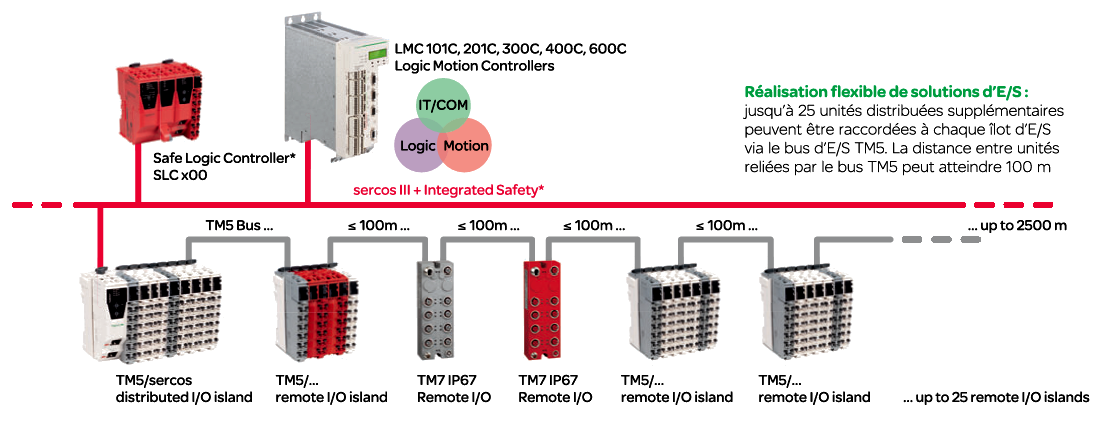

Communication d’E/S sur Sercos

Grace au système modulaire TM5/TM7 il est possible de créer des topologie en ligne comme en anneau.

Un bloc de borniers peut comprendre jusqu’à 250 modules individuels.

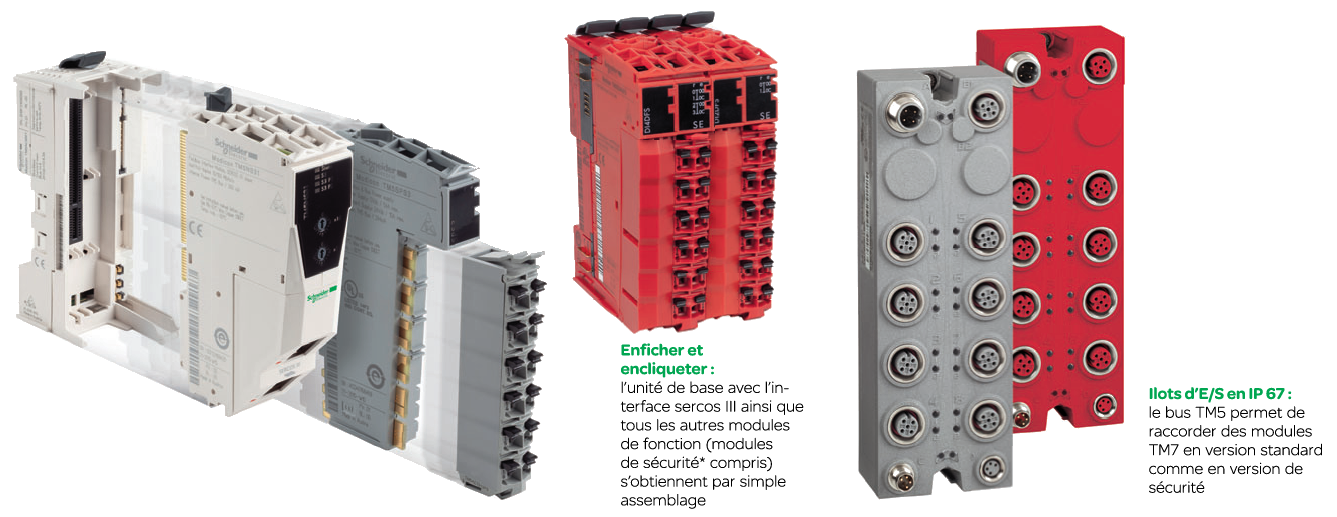

L’unité de base de chaque îlot d’E/S est l’interface Sercos III.

Celle-ci est enfichée sur une embase avec le premier bornier.

D’autres modules d’E/S, constitués chacun de trois unités de base (embase, module de fonction, bornier) peuvent être fixées par encliquetage sur cette unité. Avantage d’un montage rapide et d’une gestion de stocks limités.

Les modules sont de fonction sont des E/S TOR/analogique, des modules mixtes et des blocs d’alimentation.

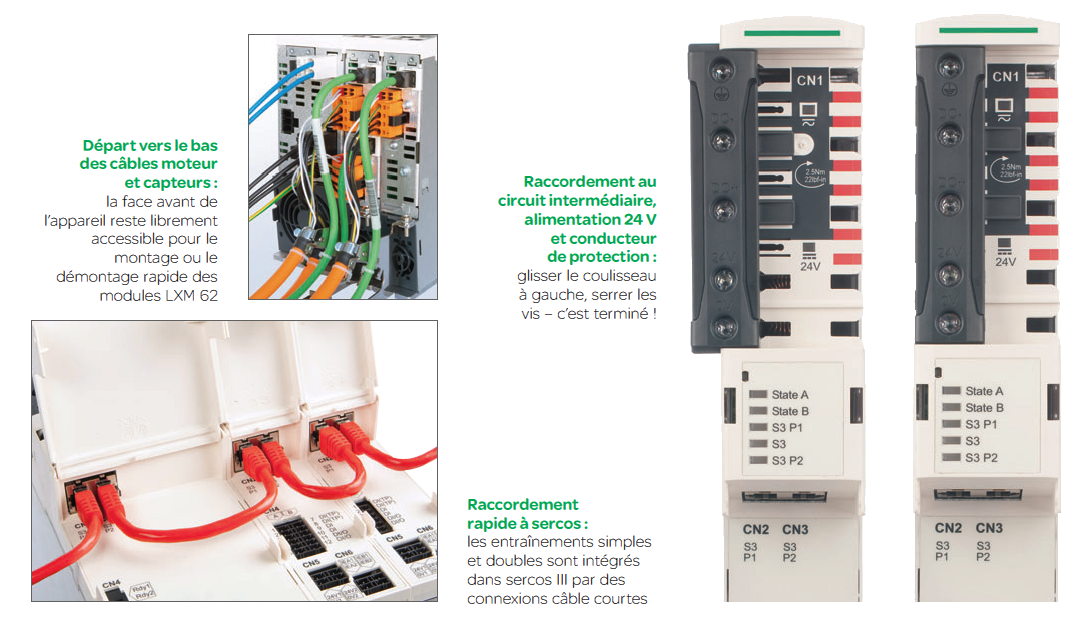

Lexium LXM 62 : Servo-variateurs universel pour les solutions multiaxes

Les servo-variateurs entièrement numériques de la gamme Lexium LXM 62 forment un concept modulaire constitué d’entraînements simples (1 axe) et d’entraînements doubles (2 axes) de même taille et de blocs d’alimentation de différentes puissances.

Tous les entraînements simples et doubles d‘un groupe utilisent en commun un bloc d‘alimentation central.

Plusieurs groupes sont possibles, le nombre d‘axes étant limité par le contrôleur utilisé.

Avec Lexium LXM 62, des solutions compactes et rentables à plusieurs axes sont réalisables, les entraînements doubles présentent notamment des avantages considérables.

Tous les composants LXM 62 se distinguent par leur simplicité d’installation, de mise en service et de remplacement. Le raccordement rapide de l’alimentation en face avant assure en même temps l’intégration dans le bus CC.

Le départ vers le bas des câbles moteur et capteurs préserve la pleine accessibilité de la face avant.

Le couplage de tous les servo-variateurs au bus CC et à l’alimentation constitue une autre innovation. Aucun fond de panier n’est nécessaire.

Les modules peuvent être couplés par l’avant au module voisin en moins de deux minutes à l’aide d’un connecteur coulissant muni de vis d’arrêt.

À l‘état couplé, une LED indique l‘état de la tension d‘alimentation de commande 24 V.

Ce concept fonctionne également en cas de suppression ou de réintégration ultérieure de variateurs sans surcroît de travail.

Les servo-variateurs de la série LXM 62 peuvent être utilisés universellement pour tous les moteurs du système PacDrive, versions rotatifs et linéaires.

Tous les servo-variateurs ont une plaque signalétique électronique. Lors de la première mise en service ou du remplacement, ils sont identifiés par le contrôleur central et configurés avec les paramètres donnés.

Les servo-variateurs reconnaissent à leur tour les moteurs raccordés grâce à leur plaque signalétique. L‘entrée Inverter Enable (ou les deux entrées pour les entraînements doubles) permet d‘intégrer les servo-variateurs LXM 62 dans les projets d‘automatisation orientée sécurité (conformément à CEI 61508:1998 SIL 2, EN/ISO 13849-1:2008 PL d).

Lexium ILM 62 : Concept multiaxes pour une construction de machines modulaire cohérente

Interconnexions rapides et câbles hybrides pour les signaux et l’alimentation, configuration automatique du réseau et fonctions de diagnostic conviviales : les servomodules Lexium ILM 62 disponibles avec électronique de variation intégrée, successeurs des servomodules iSH, sont bien plus que des entraînements compacts.

L’entraînement et le concept de mise en réseau forment ensemble une véritable solution prête à l’emploi, qui ouvre la voie à la construction de machines modulaires passant par la mécanique, l’électronique et les logiciels.

Les servomodules déplacent les servo-variateurs de l’armoire de commande jusque sur le terrain.

L’expérience avec les servomodules iSH montre que la réduction des travaux d’installation dans l’armoire peut atteindre 90 %. Il ne reste dans l’armoire que les contrôleurs PacDrive, l’alimentation centrale pour 40 servomodules ou plus et le module CM (Connection Module).

Comme les LXM 62, les servomodules ILM 62 sont alimentés par le même bloc d’alimentation via le CM. La compatibilité des formats de modules permet d’affecter des servomodules ILM à des groupes assurant, par exemple, différentes fonctions de sécurité.

Pour la conception modulaire des machines, les servomodules ILM sont un élément clé : en effet, seul le servomodule permet de configurer de façon modulaire les machines, non seulement en termes de mécanique et de logiciel, mais également en termes d‘électronique.

C‘est pourquoi les servomodules ILM sont une solution idéale pour les machines prévues pour un grand nombre de modules mécatroniques optionnels.

La mise à jour d‘une machine au moyen d‘un module n’exige aucune modification dans l‘armoire de commande, à l‘exception des blocs d‘alimentation supplémentaires éventuellement nécessaires.

Les servomodules ILM sont conçus dans des tailles de bride de 70, 100 et 140 mm.

Une taille de bride 55 mm suivra.

Ainsi, ils couvrent entièrement une plage de couple à l‘arrêt de 1,1 à 12,5 Nm et un couple de crête de 3,5 à 55 Nm.

Tous les modèles sont compatibles entre eux au niveau logiciel, ainsi qu‘avec les servo-variateurs des séries LXM 62 et LXM 52.

Un programme en option prévoit l‘intégration d‘un frein de parking, d‘une rainure pour clavette et d‘un codeur multi tours avec plaque signalétique électronique.

Le degré de protection peut être augmenté d‘IP40 à IP65 par l‘ajout d‘une bague à lèvres en caoutchouc.

Lexium LXM 52 : applications compactes

En configuration autonome classique avec alimentation électrique triphasée intégrée, les servo-variateurs Lexium 52 sont particulièrement adaptés aux configurations de servo variateurs économiques avec axes uniques autonomes.

Ils communiquent via Sercos et sont dotés d’E/S logiques intégrées.

Les servo variateurs sont disponibles en cinq niveaux d’intensité, de 1,5 A à 24 A DC avec un courant de crête entre 6 et 72 A.

Lexium 52 est idéal pour les solutions intégrant un faible nombre d’axes. Il est entièrement compatible avec les contrôleurs PacDrive Eco de petite capacité.

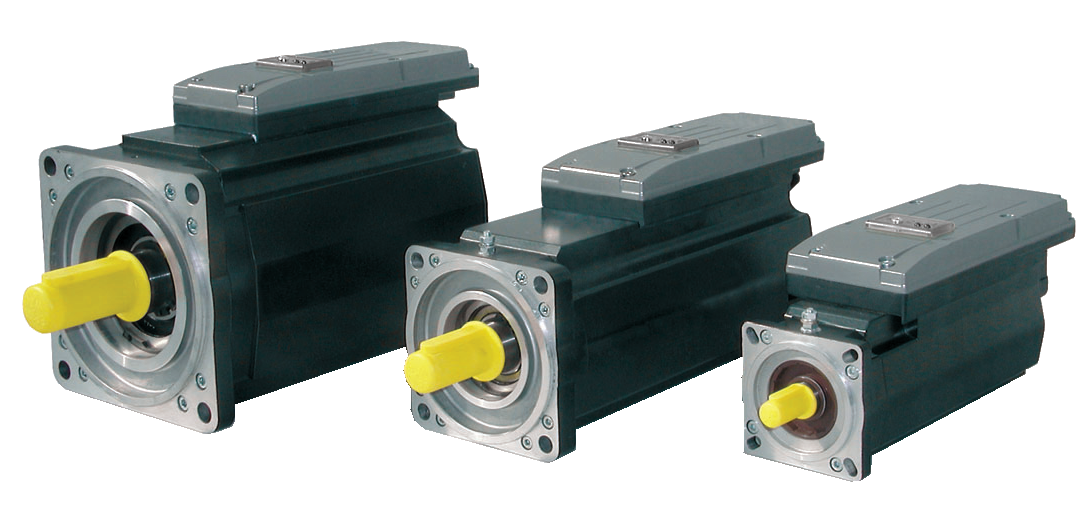

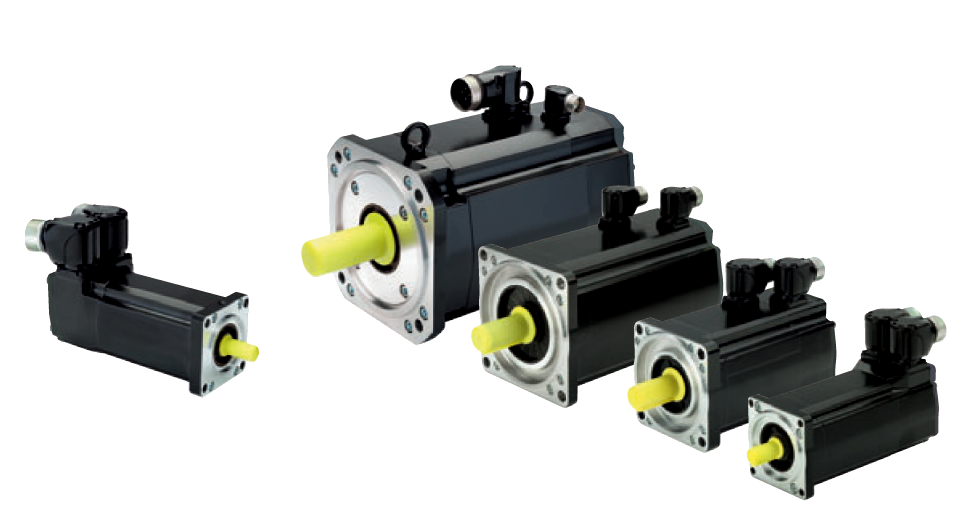

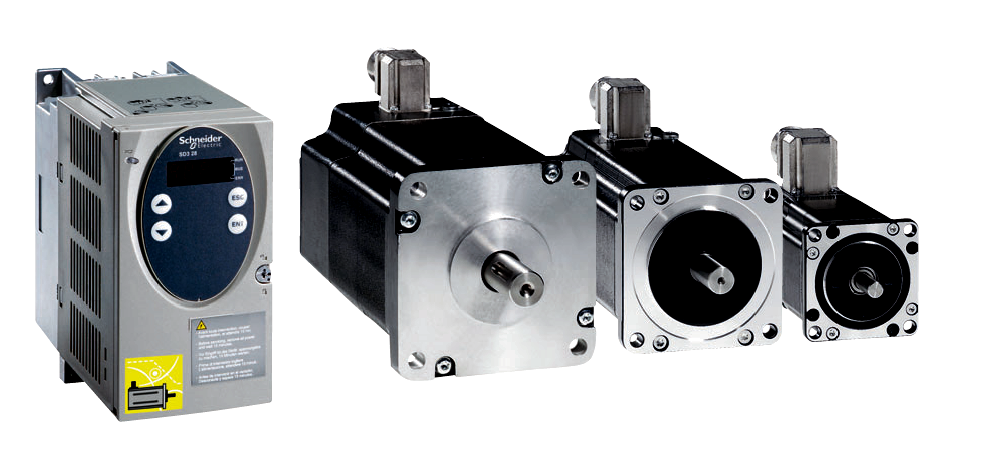

Servomoteurs rotatifs et linéaires

Les machines de production modernes à cadence rapide requièrent sur une large gamme de puissance des servomoteurs CA ultra dynamiques et précis.

Des servomoteurs sans balai, résistants aux surcharges avec des codeurs à haute résolution, ainsi que des moteurs couples et linéaires, offrent des solutions pour un grand nombre d‘applications.

Tous les modèles des gammes de servomoteurs présentées ci- près peuvent être entraînés par des servo-variateurs LXM 52 et LXM 62 et être ainsi intégrés dans des solutions synchronisées connectées à l’interface Sercos.

SH : Servomoteurs disponibles en cinq tailles de bride

Disponibles en cinq tailles de bride, de 55 mm à 205 mm, et avec une large gamme de couples assignés, les moteurs SH offrent une solution d‘entraînement pour presque toutes les applications.

Grâce à un moment d‘inertie interne plus faible par rapport à d‘autres servomoteurs, les moteurs SH développent une dynamique impressionnante.

Leur construction qui reste cependant compacte est le fruit de la technologie de bobinage de pôles saillants.

Les boîtiers, à surface plane, sont équipés de connecteurs orientables sur 270°.

Grâce à leur plaque signalétique électronique, ces moteurs font partie intégrante du système d‘automatisation PacDrive.

Grâce à différentes options, les servomoteurs SH peuvent être adaptés à des applications spécifiques. Tous peuvent ainsi être équipés de codeurs absolus en version monotour ou multitour.

La protection des paliers peut également être renforcée par le montage de joints d’étanchéité d’arbres supplémentaires. Un kit IP67 optionnel autorise les utilisations en environnement sévère.

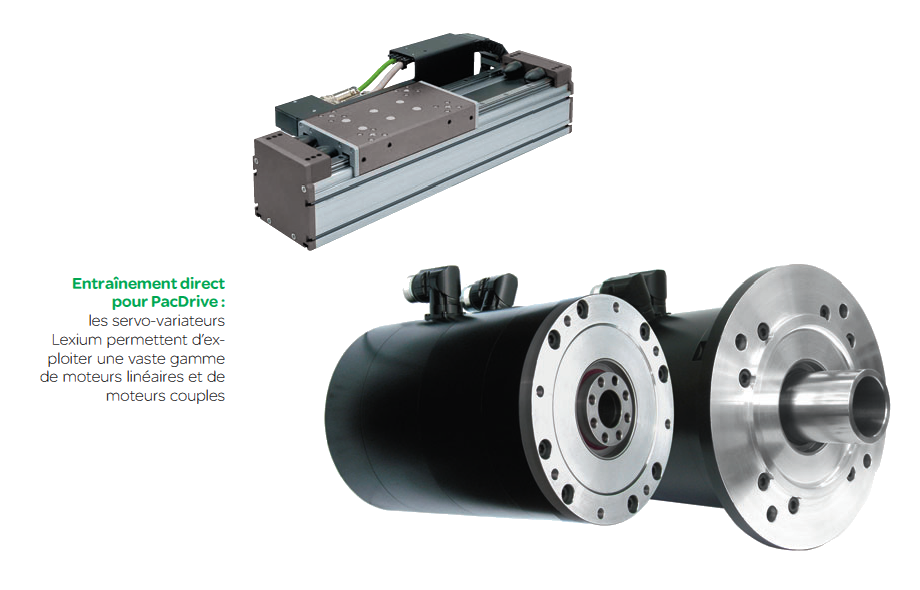

Les entraînements directs rotatifs et linéaires, contrairement aux solutions d‘entraînement classiques, mettent les couples à disposition dans la machine à l‘endroit précis où ils sont nécessaires.

Sans passage par des réducteurs ou des courroies crantées, il est possible d‘obtenir des couples considérables.

En conséquence, le besoin de place pour les composants d‘entraînement est réduit, les pièces d‘usure mécaniques éventuelles sont supprimées. Il en résulte les avantages suivants : des opérations d‘entretien réduites et une grande fiabilité de la solution d‘entraînement.

La technique d‘entraînement direct permet dans de nombreux cas d‘augmenter les performances de la machine grâce à sa dynamique supérieure par rapport à d‘autres solutions d‘entraînement.

Les entraînements directs rotatifs et linéaires sont intégrables dans les solutions asservies synchrones basées sur PacDrive.

Les deux types de moteur peuvent être entraînés par les servo-variateurs standard des séries Lexium LXM 52 et Lexium LXM 62.

Les avantages de ces moteurs s‘appliquent par conséquent également aux machines à cadence

rapide présentant de hautes exigences en comportement de synchronisation.

Les deux variantes d’entraînement direct exigent en règle générale une adaptation plus précise à l’application que les servomoteurs standard.

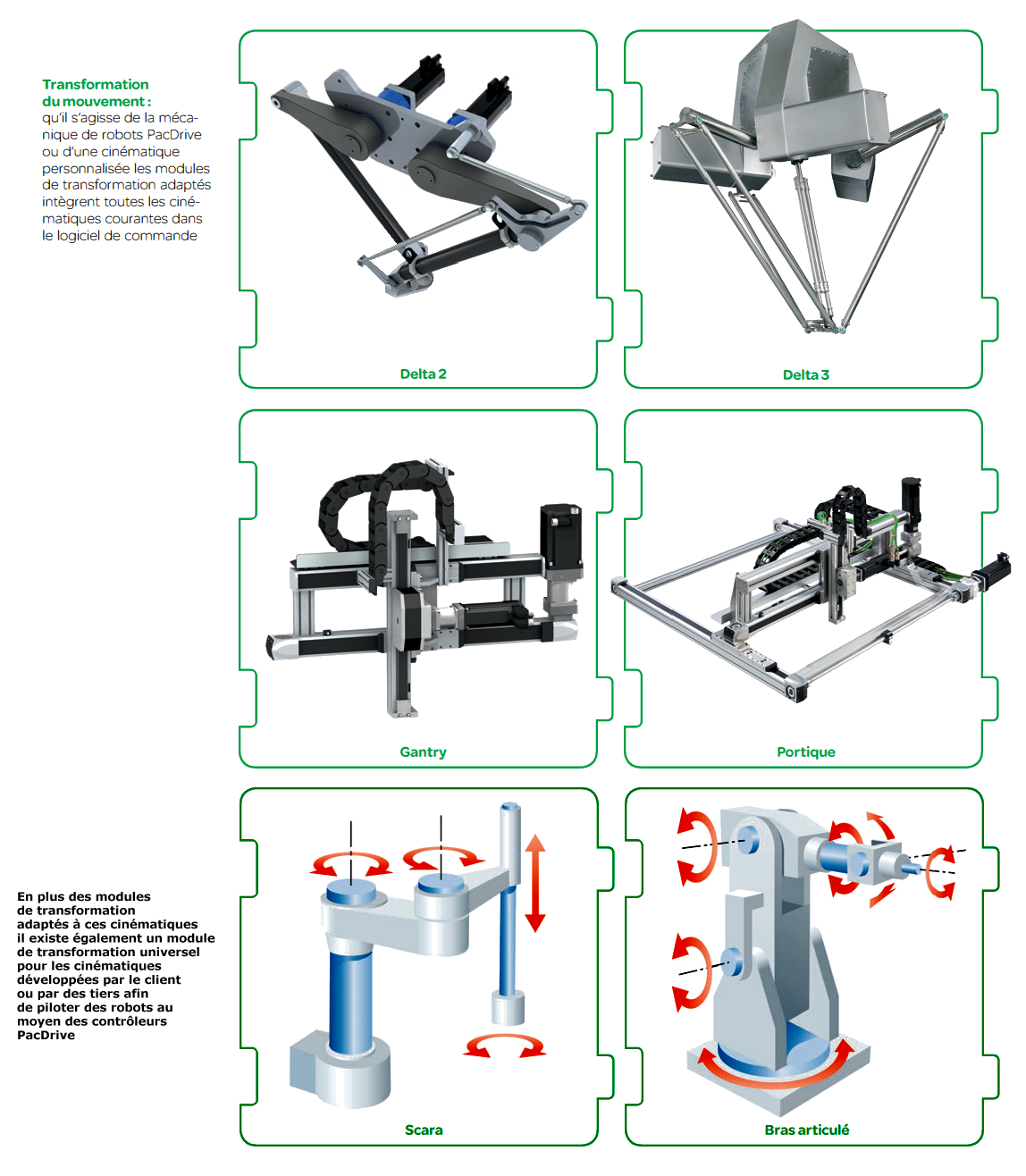

Intégration robotique

L‘intégration de la robotique dans la solution de commande des machines est l‘un des aspects fondamentaux du système d‘automatisation PacDrive.

L‘intégration des robots côté logiciel est facilitée par les éléments de bibliothèque conformes CEI pour la programmation des mouvements et la transformation dans toutes les cinématiques courantes.

De plus, grâce à ces packs mécaniques complets, la nécessité de développer ses propres cinématiques ou d‘intégrer des produits tiers disparaît souvent.

Les concepts de machines assistées de robots peuvent être réalisés encore plus vite.

Le robot est représenté par un module logiciel qui s’insère comme d’autres modules mécatroniques de machine dans les structures de programme modulaires.

Les blocs de fonction pouvant être paramétrés par l’utilisateur ou “alimentés” en données de mouvement sous la forme de programme ou de tableau.

Solutions de dialogue opérateur avec écran de 3,8‘‘ à 19‘‘

La gamme Magelis, avec Small Panel et Advanced Panel, et grâce à son grand nombre de variantes, offre de nombreuses manières de configurer les solutions de dialogue opérateur.

Un pilote ARTI simplifie la phase d‘ingénierie lors de l‘intégration dans les solutions PacDrive 3 par accès direct aux variables internes du contrôleur.

Composants d‘automatisation pour bus de terrain

Comme alternative à une communication intégrée sur Ethernet, PacDrive 3 est ouvert aux concepts avec bus de terrain classiques.

Sercos III est dans ce cas le bus pour la communication des entraînements, les autres équipements peuvent être intégrés dans la solution d‘automatisation par CAN, Profibus DP ou d‘autres bus de terrain standard.

La gamme de Schneider Electric offre, avec les solutions de positionnement, les variateurs de vitesse et les composants de protection moteur, la base permettant de compléter la solution d‘automatisation pour les applications courantes dans la construction de machines.

Avec des interfaces E/S pour bus de terrain pour Profibus, CANopen et DeviceNet, la gamme de produits comprend toutes les technologies d‘E/S courantes en IP20 et IP67.

Lexium ILx : Entraînements de positionnement intégrés

Les entraînements intégrés de la gamme Lexium réunissent en un seul ensemble, le moteur, la commande de positionnement, l‘électronique de puissance, le bus de terrain et la fonction de sécurité d‘« absence sûre de couple » (Safe Torque Off, STO).

Trois variantes sont disponibles :

Le Lexium ILA avec servomoteur présente une dynamique élevée. Il développe un couple élevé dès l‘accélération. Les différents types de bobinages permettent de tenir compte d‘exigences spécifiques aux applications.

Le Lexium ILE avec moteur à commutation électronique se caractérise par sa grande flexibilité.

Le moteur triphasé synchrone brushless (moteur CC sans balai) présente un couple de maintien propre allant jusqu‘à 8 Nm (avec réducteur droit), de sorte que dans la plupart des cas, un frein de parking n‘est pas nécessaire.

L‘électronique intégrée met si nécessaire à disposition la position absolue.

Le Lexium ILS avec moteur pas-à-pas est la variante de précision du trio. Le moteur pas à pas triphasé développe des couples élevés à faibles régimes.

C‘est pourquoi un réducteur peut souvent être supprimé, ce qui permet de réaliser des solutions peu encombrantes.

Le Lexium ILS est la solution optimale pour un positionnement haute résolution avec de bonnes caractéristiques en termes de synchronisme.

Les travaux de mise en service sont minimes : il suffit de régler le courant.

Tous les entraînements Lexium intégrés communiquent au choix via CAN, EtherNet/IP ou Profi bus DP.

Altivar 312/32/320/71 : Variateurs de vitesse

La gamme Altivar offre des variateurs de vitesse adaptés aux différentes applications.

L’Altivar 312 convient, tout comme l’Altivar 32,320, aux machines simples de la plage de puissance jusqu’à 15 kW. Avec sa plage de puissance de 0,37 à 1 300 kW, l’Altivar 71 constitue quant à lui la solution idéale pour les machines complexes de grande puissance.

Lexium SD328 : Moteurs pas à pas pour bus de terrain

Le moteur pas à pas Lexium SD328 est une solution de positionnement puissante pour la communication via Profi bus, CAN et CANopen.

Différentes variantes sont disponibles pour des couples à l‘arrêt compris entre 1,7 et 19,7 Nm.

La fonction de sécurité « absence sûre du couple » (Safe Torque Off, STO) selon CEI 61800-5-2 est intégrée dans l’appareil.

Les variateurs sont disponibles jusqu’à une puissance de 6,8 A. Le SD328 est adapté à un réseau électrique monophasé 115 V AC et 230 V AC (50/60 Hz).

Un filtre secteur est intégré, le courant à l‘arrêt est automatiquement réduit.

Si besoin, le SD328 est aussi disponible avec une surveillance de la rotation.

Vidéo PacDrive Multipicker Demonstration