Preventa XUSL

Preventa XUSL : Barrières immatérielles de sécurité

La barrière immatérielle de sécurité est un équipement de protection électro-sensibles (ESPE) destiné à la protection des opérateurs ayant à intervenir sur des machines, en arrêtant un mouvement dès l’occultation de l’un des faisceaux qui la compose.

Elle constitue une protection destinée à assurer la sécurité du personnel travaillant sur des machines dangereuses (annexe IV de la Directive 2006/42/CE).

Elle permet de protéger les personnes tout en laissant un accès libre aux zones qui nécessitent de réaliser certaines opérations, comme la mise en place ou le retrait de pièces (exemple presse à emboutir).

La barrière permet également l’absence de protecteurs mécaniques, ce qui permet de réduire le temps nécessaire aux opérations de chargement, d’inspection ou de réglage et d’augmenter la facilité d’accès.

Les barrières immatérielles Preventa XUSL2 et XUSL4 de Telemecanique (Groupe Schneider Electric) permettent la détection du doigt, de la main et du corps autour des équipements dangereux tels que :

– Les cellules de travail robotiques.

– Les lignes de transfert et d’assemblage.

– Les poinçonneuses à tourelle.

– Les palettiseurs.

– Les machines d’emballage.

– Les machines d’assemblage.

– Les postes de soudure.

– Les équipements de manutention de rouleaux, enrouleurs et dérouleurs.

– Les machines-outils.

– Les équipements pour l’agro-alimentaire.

– Les presses mécaniques et hydrauliques.

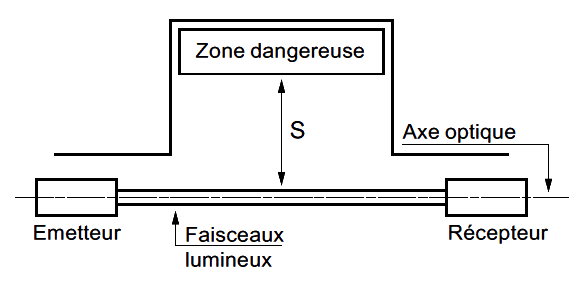

Positionnement des moyens de protection

Les paramètres sont définis dans la norme EN/ISO 13855, en particulier :

– La distance de sécurité entre la barrière immatérielle et la zone dangereuse.

– La vitesse d’approche du corps.

– Les dispositifs multi-faisceaux.

– Les barrières à faisceaux individuels multiples (2, 3 ou 4 faisceaux).

Calcul de la distance de sécurité minimale S entre la barrière immatérielle et la zone dangereuse

S = K (t1 + t2) + C (formule générale).

S = distance minimum, en mm.

K = vitesse d’approche du corps (ou d’une partie du corps), en mm/s.

t1 = temps de réponse du dispositif de protection, en s.

t2 = temps d’arrêt de la machine (mouvements dangereux), en s.

C = distance supplémentaire, en mm.

Cas des barrières multi-faisceaux :

K = 2000 mm/s

C = 8 (R – 14) avec R = résolution de la barrière immatérielle en mm

Cas des barrières 2, 3 ou 4 faisceaux ou faisceaux individuels multiples :

K = 1600 mm/s

C = 850 mm dans le cas de faisceaux individuels multiples

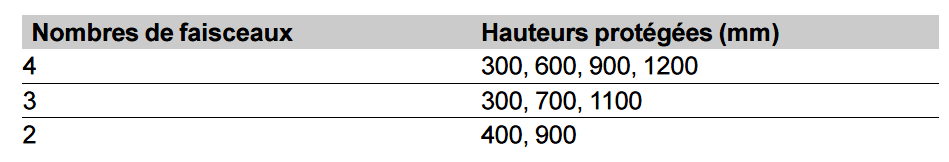

Les hauteurs protégées sont les suivantes :

Règles particulières pour les presses

L’utilisation de barrières immatérielles et de protecteurs mécaniques de sécurité sur les presses destinées au travail du métal est régie par des normes et des règles particulières.

Les normes stipulent qu’il conviendra de choisir les méthodes de protection qui réduisent les risques de danger significatifs autant que possible, ainsi que le mode de production, afin que, si une personne entre dans le champ de protection lorsque le mouvement dangereux est en cours, la machine s’arrête le plus rapidement possible.

On entend par “arrêt rapide”, l’arrêt du coulisseau avant que l’opérateur ne puisse atteindre la zone dangereuse, compte tenu de la vitesse de son corps.

La fonction d’autocontrôle permanent des barrières immatérielles de sécurité est essentielle dans le cas des presses à métaux.

Si une panne apparaît dans le dispositif de sécurité, le mouvement de la machine susceptible de présenter un danger pour l’opérateur doit être automatiquement arrêté.

Une fois la zone protégée dégagée, le mouvement amorcé et interrompu par l’intrusion ne doit pas reprendre sa course normale, même après un réarmement effectué à l’aide d’un bouton-poussoir.

Un tel réarmement doit reprendre le mouvement en début de cycle.

La barrière immatérielle de sécurité ne doit autoriser le début d’un mouvement dangereux que si un bon fonctionnement a été constaté (par intrusion d’un bâton de test dans la zone dangereuse, ou à l’aide d’un dispositif automatique) et si un bouton-poussoir de réarmement (verrouillage du démarrage) a été réactivé.

La distance de sécurité S se calcule de façon particulière pour :

– Les presses mécaniques : se reporter à la norme EN 692.

– Les presses hydrauliques, les plieuses pneumatiques, les cisailles, les machines de cintrage et de pliage : se reporter à la norme EN 693.

Fonctionnalités et définitions

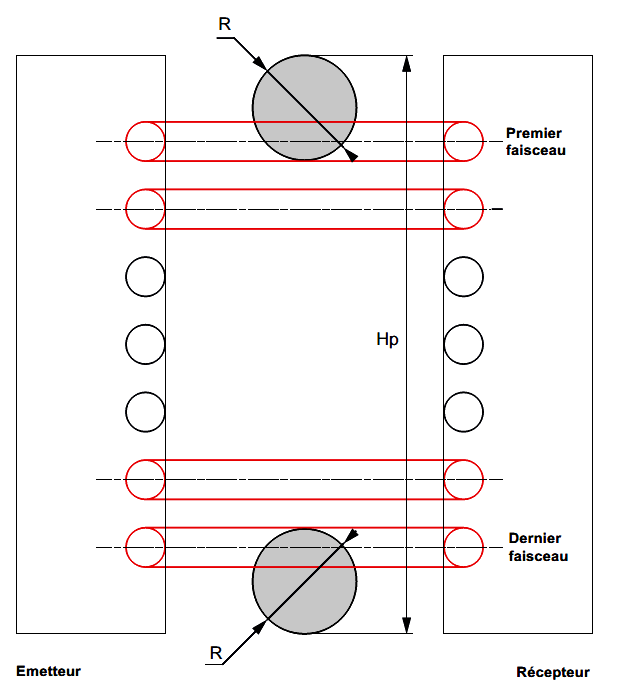

Résolution (R)

C’est le plus petit diamètre (objet) que la barrière immatérielle de type 4 ou de type 2 soit capable de détecter de façon absolue.

R = P + E

P : distance entre les axes de 2 faisceaux adjacents.

E : diamètre des faisceaux.

R : résolution (ou capacité de détection).

Hauteur protégée (Hp)

La hauteur protégée, c’est la zone (ou hauteur) à l’intérieur de laquelle un objet de diamètre au moins égal à la résolution (ou capacité de détection) R est détecté de façon absolue.

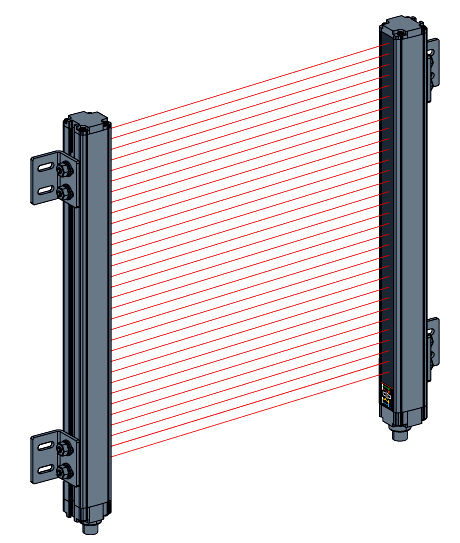

Fonctionnement d’une barrière immatérielle de sécurité

Une barrière immatérielle de sécurité est un système de protection optique composé de faisceaux infrarouges.

Le mouvement des pièces dans cette zone est arrêté lorsque au moins l’un des faisceaux lumineux est interrompu.

Ce système est constitué d’un émetteur et d’un récepteur, placés face à face et commandés par microprocesseur.

Située dans l’émetteur, une rangée de diodes émet des rayons infrarouges vers une rangée de cellules photosensibles située dans le récepteur.

Les diodes infrarouges sont déclenchées l’une après l’autre et les cellules photosensibles sont synchronisées pour détecter uniquement le faisceau correspondant.

Lorsque la zone de détection n’est pas interrompue, les deux sorties de sécurité redondantes sont activées (état ON) et l’équipement connecté en aval fonctionne normalement.

Quand un objet d’une taille supérieure ou égale à la résolution interrompt au moins un faisceau, les deux sorties de sécurité redondantes OSSD (Output Safety Switching Device) commutent (état OFF) pour donner l’ordre d’arrêter la machine.

Définitions de type 2 et type 4

Il existe des différences significatives entre les barrières XUSL2 (de type 2) et XUSL4 (de type 4) :

Les types 2 et 4 sont définis par la norme CEI 61496-1.

Pour choisir le type adapté, il convient de réaliser une analyse de risques de l’application.

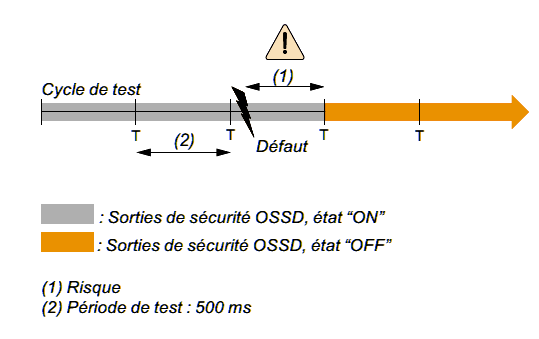

Type 2

Les barrières immatérielles de sécurité de type 2 testent leurs circuits internes périodiquement (toutes les 500 ms pour XUSL2E).

Si une défaillance apparaît entre les deux séquences de test, elle sera détectée seulement à l’issue de l’essai suivant.

Le dispositif de type 2 a une capacité réduite (par exemple, un plus grand angle d’ouverture et un temps de réponse plus long qu’un dispositif de type 4).

La conception de ces barrières est adaptée pour des applications où l’analyse des risques démontre un risque de blessures légères des opérateurs.

Les barrières de type 2 sont moins coûteuses que celles de type 4, en raison de leur architecture simplifiée.

Elles ne sont disponibles que pour la détection de la main et du corps.

Les barrières immatérielles de sécurité XUSL2 sont compatibles type 2 (CEI 61496-1), SIL 1 (IEC 61508), SILCL1 (CEI 62061) et PLc – Cat. 2

(EN/ISO 13849-1).

Défaut de fonctionnement détecté pour la barrière immatérielle de sécurité type 2 :

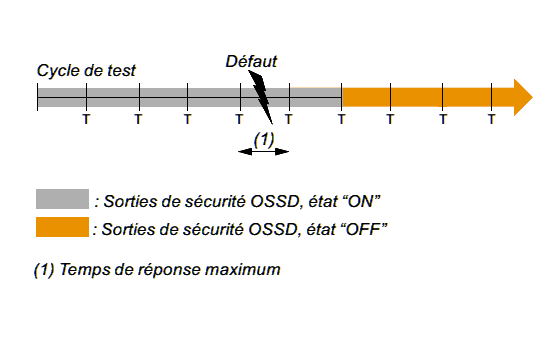

Type 4

Contrairement au type 2, la conception des barrières immatérielles de type 4 est basée sur une architecture redondante à auto-contrôle automatique.

Cette architecture permet la détection immédiate d’un défaut dans l’intervalle du temps de réponse.

Les barrières immatérielles de type 4 sont adaptées pour des applications où l’analyse des risques démontre un risque de blessures modérées ou graves pour les opérateurs.

Les barrières immatérielles de sécurité de type 4 sont disponibles pour la détection du doigt, de la main et du corps. Les barrières XUSL4 disposent d’un temps de réponse plus court et d’un angle d’ouverture des faisceaux plus étroit que les barrières XUSL2.

Les barrières XUSL4 sont compatibles type 4 (CEI 61496-1), SIL 3 (CEI 61508), SILCL3 (CEI 62061) et PLe – Cat. 4 (EN/ISO 13849-1).

Défaut de fonctionnement détecté pour la barrière immatérielle de sécurité type 4 :

Evaluation des risques (risk assessment)

L’évaluation et la réduction des risques constituent un processus itératif décrit dans les normes EN ISO12100, IEC 61496-1, IEC 61508 et IEC 62061 (SIL) et EN/ISO 13849 (PL).

Temps de réponse

La norme européenne EN ISO13855 intègre les différents aspects du temps de réponse dans la formule de calcul de la distance de sécurité minimale. Le temps de réponse total (T) correspondant à la performance globale d’arrêt du système est calculé avec la formule suivante :

T = t1 + t2

t1 est le temps de réponse du dispositif de protection (en seconde).

C’est le temps total entre la détection par le dispositif et la commutation de l’élément de sortie.

Le temps de réponse t1 est précisé pour chaque référence dans la notice du constructeur.

t2 est le temps d’arrêt de la machine et, en particulier, de ses mouvements dangereux (en seconde).

Cette information est fournie par le constructeur de la machine. C’est le temps écoulé entre l’ordre d’arrêt et l’arrêt effectif des composants mécaniques dangereux.

Le temps de réponse du système de contrôle de la machine (un relais ou un contrôleur de sécurité par exemple) est inclus dans “t2”.

Choix de la portée

Deux portées de détection maximales différentes peuvent être sélectionnées pour chaque barrière de sécurité XUSL4E et XUSL2E : portée courte et portée longue.

Ces portées sont sélectionnables par câblage (en moyenne les portées vont de 0 à 20 m).

Mode de démarrage manuel ou automatique

AUTO/MAN (automatique/manuel) : c’est ce que la norme EN/IEC 61496 appelle verrouillage de démarrage (ou de redémarrage) de la barrière immatérielle :

– En AUTO : après la mise sous tension, si la zone de détection n’est pas occupée, ou après la libération des faisceaux, la barrière immatérielle se réarme automatiquement. Les 2 sorties de sécurité OSSD passent à l’état “fermé” (ON).

– En MANUEL : après la mise sous tension, que la zone de détection soit occupée ou non, ou après libération des faisceaux, la barrière immatérielle garde ses 2 sorties de sécurité OSSD en position “ouvert” (OFF).

L’action (puis le relâchement) sur le bouton de réarmement déclenchera le réarmement effectif de la barrière, si la zone de détection n’est pas interrompue.

Les 2 sorties de sécurité passent à l’état “fermé” (ON).

Nota : dans tous les cas, un ordre de marche général de la machine déclenchera sa mise en marche effective.

Surveillance des relais externes

Egalement appelée EDM (External Device Monitoring), la surveillance des relais externes est une fonction de sécurité importante.

L’EDM surveille l’interface entre les barrières immatérielles de sécurité et la machine protégée :

– Pour vérifier que les périphériques externes, comme des contacteurs ou des relais, répondent correctement aux sorties de sécurité des barrières.

– Pour détecter toute incohérence entre les deux contacteurs ou relais externes qui pourraient empêcher qu’un ordre d’arrêt de la machine ne soit donné aux équipements connectés en aval (par exemple, des contacteurs de puissance ou des relais électrovanne).

L’EDM contrôle les contacteurs externes K1/K2. Pour ce faire, les contacts NC des contacteurs externes, connectés en série, sont surveillés.

Fonction test

C’est une fonction destinée à simuler une occupation de la zone de détection (interruption de l’émission). Une unité de contrôle externe (automate de sécurité par exemple) peut alors vérifier le fonctionnement correct du système complet (surveillance des équipements connectés en aval).

Signalisation

Visualisation des modes de fonctionnement et d’erreurs par LEDs.

“Multi-segments” master/slave (maître/esclave) pour les barrières de type 4

Le “multi-segments” permet des protections de zones multiples par un raccordement série.

Seul le premier segment, appelé également “master” est à raccorder à l’armoire ou au coffret de commande.

Ce premier segment, qui peut être indifféremment en détection doigt, main ou corps, peut supporter, raccordé par des rallonges sur les connecteurs M12 en sa partie supérieure, jusqu’à 2 autres segments appelés aussi segments intermédiaires ou “slaves”.

Les segments intermédiaires peuvent être de résolutions (R) et de hauteurs protégées différentes du “master”, sans restriction sur les hauteurs protégées disponibles.

Ils sont totalement dépendants des fonctions configurées dans le premier segment.

La distance maximum des câbles de raccordement entre 2 segments intermédiaires est de 50 mètres.

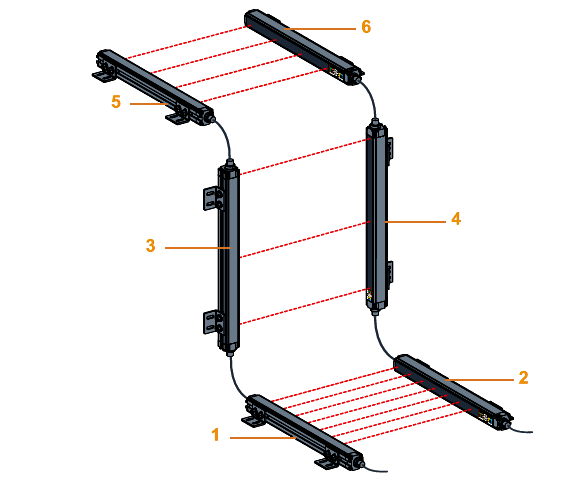

Barrières multi-segments master /slave : exemple de fonction chaînée

(1) Maître (émetteur).

(2) Maître (récepteur).

(3) Esclave 2 (émetteur).

(4) Esclave 2 (récepteur).

(5) Esclave 1 (émetteur).

(6) Esclave 1 (récepteur).

Précautions d’installation

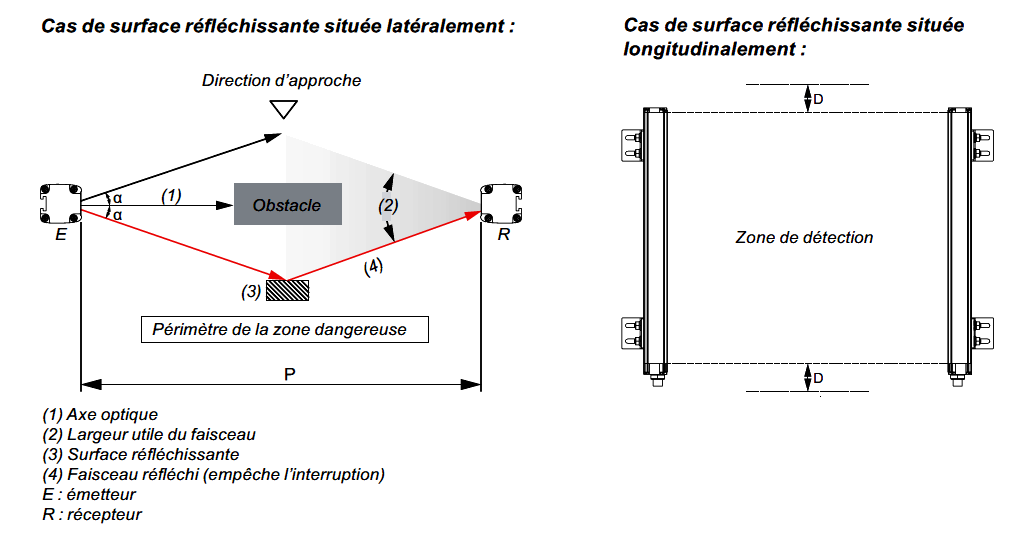

Surface réfléchissante

Les appareils doivent être installés de telle sorte que l’émetteur et le récepteur correspondant soient face à face et qu’ils soient correctement alignés en hauteur et en orientation.

L’angle d’ouverture des optiques et la tolérance d’alignement de l’émetteur et du récepteur sont de :

α = 2,5° (type 4),

α = 5° (type 2).

Des surfaces réfléchissantes situées latéralement ou longitudinalement à l’axe optique pourraient conduire à des réflexions parasites sur les faisceaux les plus éloignés de l’axe et ainsi interdire la détection d’un objet pénétrant dans la zone dangereuse.

Le rayon direct pourrait alors se doubler d’un rayon parasite réfléchi qui, lui, ne serait pas interrompu quand l’objet est dans l’axe.

Pour cette raison, la norme EN/IEC 61496-2 prévoit une distance minimum D telle que :

Pour le type 2 (barrières XUSL2E) :

Si P ≤ 3 m, alors D = 262 mm.

Si P > 3 m, alors D = tan (5°) x 1000 x P (m) = 87,49 x P (m).

P = distance Transmetteur/Récepteur (m).

D = distance minimum entre la barrière et la surface réfléchissante (mm).

Pour le type 4 (barrières XUSL4E) :

Si P ≤ 3 m, alors D = 131 mm.

Si P > 3 m, alors D = tan (2,5°) x 1000 x P (m) = 43,66 x P (m).

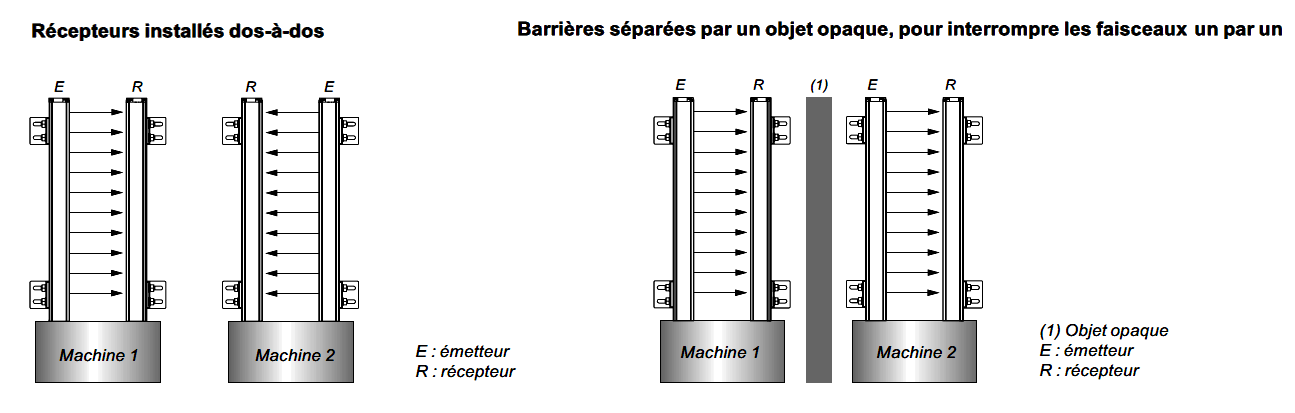

Influences mutuelles

Certaines configurations d’installations peuvent conduire à implanter côte à côte deux barrières immatérielles (ou plus).

Pour éviter toute interférence entre les barrières immatérielles de sécurité, les implantations ci-dessous sont recommandées.

Environnements perturbés

Les applications industrielles placent parfois les produits dans des conditions extrêmes d’utilisation dues notamment aux :

– Perturbations électromagnétiques

> Conformité au niveau 3, selon la norme EN/IEC 61496-1.

> Tenue aux perturbations provoquées par les variateurs de vitesse.

– Perturbations lumineuses

> Conformité à la norme EN/IEC 61496-2.

Dispositifs complémentaires

Les barrages immatériels ne peuvent être utilisés que sur des machines dont le mouvement des éléments mobiles de travail peut être arrêté à tout moment d’une phase dangereuse.

Ces barrages délivrent une information d’arrêt et non de commande.

Cette information d’arrêt doit être mémorisée.

Si la libération du barrage lumineux ne doit pas provoquer une remise en marche des éléments mobiles, un nouveau démarrage ne doit pouvoir être obtenu que par une action volontaire sur l’organe de commande prévu à cet effet et après s’être assuré de l’absence de danger.

L’interfaçage électrique entre le barrage immatériel et les circuits de la machine doit correspondre aux spécifications normatives de la machine.

Lorsque les barrières immatérielles de sécurité n’assurent pas un degré de protection suffisant en raison de leur emplacement, il est nécessaire de recourir à des dispositifs de sécurité complémentaires appropriés ou à des barrages immatériels additionnels afin d’empêcher les opérateurs d’entrer dans le rideau de protection et d’atteindre la zone dangereuse (EN/ISO 13857), ou de demeurer entre la zone dangereuse et la barrière immatérielle de sécurité (EN/ISO 13855).

Ces dispositifs de sécurité complémentaires doivent être disposés et dimensionnés de telle sorte qu’il soit impossible aux opérateurs d’atteindre la zone dangereuse d’une façon quelconque (par dessus, par dessous, par l’arrière ou le côté) sans occulter au moins un des faisceaux du rideau lumineux.

Ces dispositifs de sécurité complémentaires devront être :

– Soit fixes (si possible vissés ou soudés à la machine).

– Soit mobiles (leur position sera contrôlée en permanence si leur ouverture est nécessaire).

Il devra être impossible aux opérateurs de mettre hors service les circuits de commutation de ces dispositifs complémentaires de sécurité.

(1) Barrière immatérielle de sécurité.

(2) Barrière mécanique.

(3) Zone de danger.

(4) Exemple de dispositif complémentaire.

(5) Interrupteurs de sécurité (Preventa XCSLF ou XCSLE).

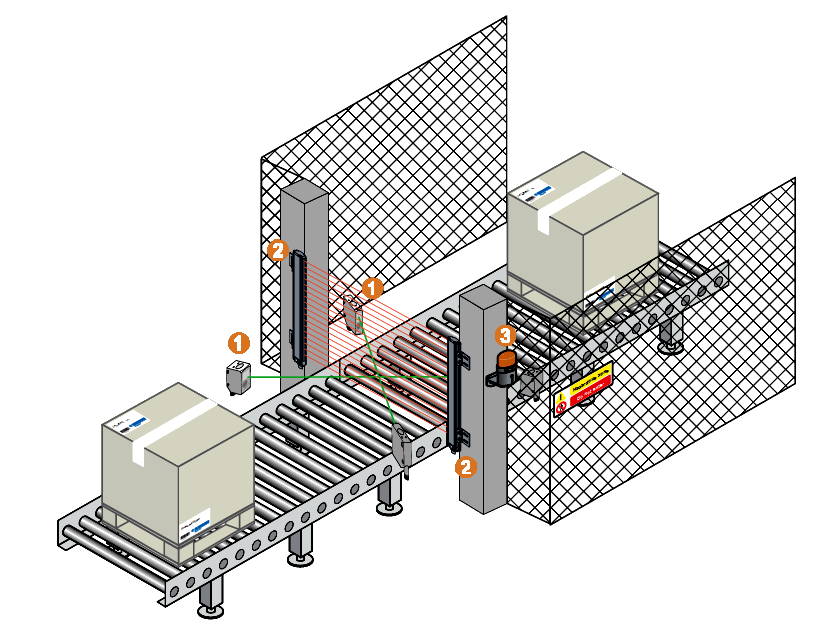

Module Preventa XPSLCMUT1160 pour fonction “muting” sur les barrières immatérielles Preventa XUSL types 2 et 4

La fonction “muting” est une suspension temporaire de la fonction de protection de la barrière immatérielle.

L’activation ou la désactivation est réalisée par des capteurs standard (détecteurs photoélectriques OsiSense XU de type “dark on” et sortie PNP).

Lors de l’activation, une information est délivrée à l’automatisme.

Cette fonction est utilisée pour permettre le passage d’objets en zones dangereuses durant le process. Une visualisation informe les opérateurs de l’absence de protection.

(1) Capteur d’inhibition (ou capteur de “muting”).

(2) Barrière immatérielle de sécurité.

(3) Lampe de “muting”.

La fonction “muting” (inhibition) a pour effet d’ignorer la fonction protectrice sur les systèmes de contrôle liés à la sécurité pendant une portion non dangereuse prédéterminée du fonctionnement de la machine.

Le mode “muting” n’est actif qu’après l’obtention de la séquence correcte des signaux d’entrée des capteurs d’inhibition (ou capteurs de “muting”).

L’objectif du choix et de l’orientation des capteurs d’inhibition est de reconnaître la présence d’une pièce donnée comme le moyen attendu pour démarrer ou arrêter la séquence d’inhibition.

Toute pénétration d’objet animé ou inanimé dans la zone de détection générant une séquence des capteurs de “muting” différente de celle définie, entraîne l’envoi d’un signal d’arrêt à la machine protégée.

Lorsque le système est en mode “muting”, une lampe doit être allumée.

Cet indicateur doit être visible par tout le personnel se tenant à proximité de la machine.

Le module XPSLCMUT1160 peut être utilisé avec un système de barrières immatérielles type 2 ou type 4.

Si le module XPSLCMUT1160 est connecté à une barrière immatérielle de sécurité type 4, avec deux sorties statiques auto-contrôlées, le système ainsi constitué est conforme au type 4 (IEC 61496-1) SILCL3 (IEC 62061) et à la catégorie PLe – Cat. 4 (EN ISO 13849-1:2008).

Si le module XPSLCMUT1160 est connecté à une barrière immatérielle de sécurité type 2, avec deux sorties statiques auto-contrôlées, le système ainsi constitué est conforme au type 2 (IEC 61496-1) SILCL1 (IEC 62061) et à la catégorie PLc – Cat. 2 (EN ISO 13849-1:2008).

Nota : le temps de réponse du module “muting” doit être ajouté à celui du système de barrières immatérielles associé

Voyants d’état

(1) S1 : état du capteur de “muting” 1.

(2) S2 : état du capteur de “muting” 2.

(3) MUT. : état de la fonction de “muting”.

(4) IN : état des sorties de sécurité OSSD (Output Safety Switching Device) de la barrière immatérielle de sécurité.

(5) FAIL : absence ou présence de défaillance.

(6) GUARD BREAK : état relais de sortie / code de défaut.

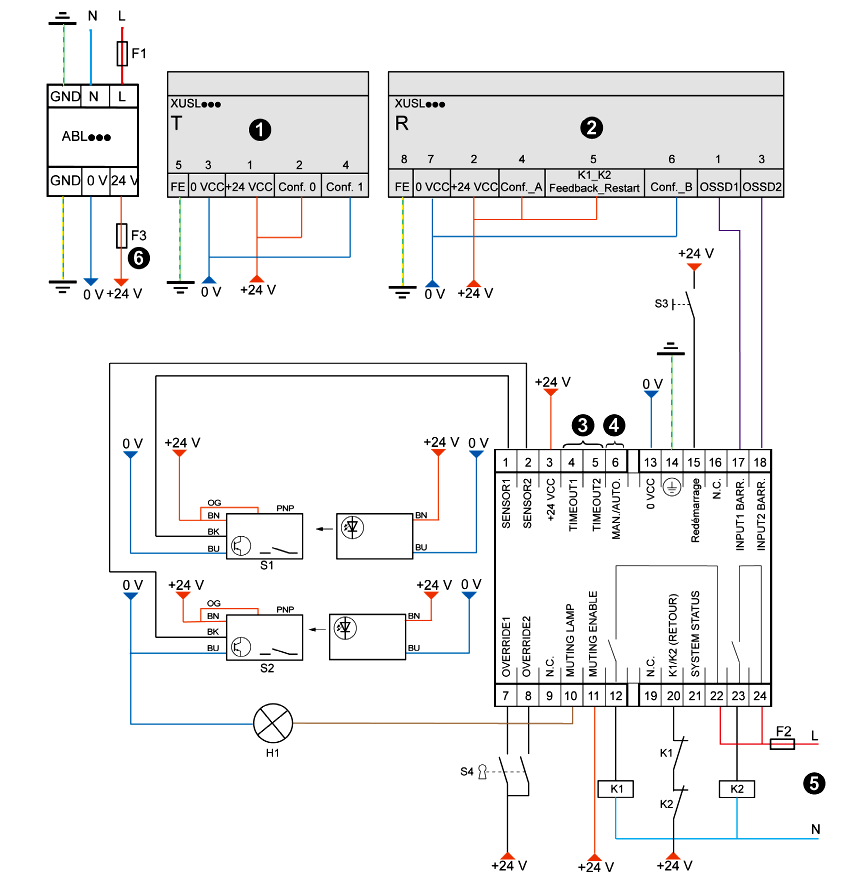

Exemple de schéma

(1) Emetteur de la barrière immatérielle.

(2) Récepteur de la barrière immatérielle.

(3) Voir la section traitant de la configuration du câblage de temporisation.

(4) Voir la section traitant de la configuration de câblage du démarrage/redémarrage manuel/automatique.

(5) Fusible maximum 250 VCA / 4 A.

(6) Fusible maximum 24 VCC / 1 A.

(S1-S2) Capteur Muting n°1 et capteur Muting n°2 (Photocellules à barrage de faisceau de type “lumière éteinte” (dark-on) avec sorties PNP).

(S3) Bouton-poussoir Restart.

(S4) Bouton-poussoir Override.

(H1) Lampe Muting.

Voir l’article XPSMP

Voir l’article Preventa XPS MCM

Voir l’article Boutons d’urgence Harmony