Industrie connectée

Industrie connectée : une nouvelle révolution en marche

Plus qu’une révolution technologique, il s’agit d’une révolution des modes de production.

Les outils et les logiciels de l’usine connectée sont pour la plupart déjà opérationnels.

Il est, par exemple, possible de mettre en place une politique de maintenance préventive pour garantir le maintien en condition opérationnelle de l’outil de production. Grâce à l’analyse de données fournies par des capteurs et des étiquettes électroniques RFID qui permettent de suivre à la trace les produits sur la chaîne de fabrication, il est aussi possible d’identifier la localisation des dysfonctionnements et d’y remédier pour améliorer la qualité des produits.

À moyen terme seront associées dans un même environnement numérique “Le big data” toutes les informations produites par les ingénieurs, les concepteurs de produits, le personnel de l’usine, les sous-traitants, les transporteurs, les consommateurs ou encore les organismes de traitement des déchets.

Tous ces acteurs, impliqués dans le cycle de vie d’un produit, pourront participer à son amélioration.

Il est même probable que l’informatique de l’usine, grâce au “cloud computing” ou aux réseaux sociaux, permettra aux consommateurs d’accéder à des produits beaucoup plus personnalisés.

Pour autant, la réussite de l’usine connectée ne tient pas uniquement aux technologies.

Les industriels doivent aussi relever trois autres défis pour garantir le succès de cette révolution : passer d’une organisation traditionnelle en silo à un fonctionnement horizontal, beaucoup plus transversal et interdisciplinaire ; gérer les données ; former les équipes.

C’est à ce prix que cette révolution tiendra toutes ses promesses.

En apportant des solutions globales produits, logiciels, services, Schneider Electric accompagne d’ores et déjà les acteurs de l’industrie dans la mise en place de process connectés toujours plus intelligents et plus performants.

Usine du futur, industrie 4.0, industrie connectée

Tout le monde en parle sans toujours en mesurer pleinement les enjeux, ni même imaginer les conséquences sur le fonctionnement des entreprises.

Schneider Electric partage sa vision et propose d’ores et déjà des solutions connectées pour une industrie moderne.

De profondes mutations bouleversent actuellement l’ensemble du secteur industriel.

Des mutations que l’on peut résumer par l’intégration des technologies de l’internet dans les processus de production, et cela tout au long du cycle industriel, depuis la conception jusqu’à la conduite et l’exploitation, la maintenance, la formation, la mise en place de nouvelles méthodes de travail, etc.

Avec, bien sûr, présente à chaque étape, la relation avec le client, marquée notamment par l’expression d’un nouveau type d’attentes : des fonctionnalités et des services plutôt que de simples produits.

Ce nouvel écosystème pousse les entreprises à se réinventer, pour séduire les clients et leur proposer désormais une « expérience » autour de leurs produits.

Pour cela, elles disposent de nouveaux moyens qui sont autant de leviers de compétitivité, parmi lesquels des outils numériques pérennes, évolutifs et ouverts, pour passer de la vision marketing à la réalité industrielle.

Schneider Electric est un partenaire technologique de premier rang pour accompagner cette formidable évolution.

Sur quels fondements se construit l’industrie connectée ?

Des motivations business :

> L’expérience client, qui consiste à proposer beaucoup plus qu’un simple produit. Au-delà du positionnement marketing, cette motivation resserre les liens entre le consommateur et l’industriel.

> La personnalisation qui donne une perception de valeur plus importante pour le consommateur.

> La “glocalisation” qui consiste à adapter un produit global aux couleurs locales.

> La compétitivité, qui se traduit par la capacité des industriels à produire de manière plus rentable en maîtrisant mieux tous les coûts directs et indirects impactant la profitabilité de l’entreprise.

> Les réglementations, qui imposent aux industriels le suivi parfois très fin dans certains secteurs de leur production mais aussi de leurs circuits logistiques amont/aval.

> L’environnement, qui engage l’entreprise dans le cadre de démarches mondiales visant à la fois à réduire les émissions de CO2 mais aussi à réduire les coûts énergétiques sous-jacents.

Des innovations technologiques :

> L’internet industriel des objets (IoT : Internet of Things) qui offre des moyens de collecte de données pour un coût marginal, donnant ainsi des capacités d’analyse a posteriori encore plus puissantes. L’IoT industriel,

c’est aussi le décloisonnement de l’IT et de l’OT au service des métiers et de nouveaux services à valeur ajoutée.

> Le “cloud” qui transforme notre manière de concevoir, de faire évoluer et de maintenir l’informatique de l’entreprise.

> Le “big data” qui offre des moyens sans précédent de contextualisation des données pour optimiser la planification de la production en fonction de multiples critères (énergie, ventes, météo, paramètres sociaux…).

> L’impression 3D qui marque une rupture dans l’approche de conception et de maquettage d’un produit, le tout se traduisant par une mise sur le marché plus rapide des nouveaux produits.

> La réalité augmentée qui, complétée par l’internet industriel des objets, offre une assistance permanente aux opérateurs et techniciens sur le terrain.

Ex : Réalité augmentée distribution électrique : Un accès immédiat aux données utiles face au tableau électrique

Basée sur la reconnaissance de formes ou de mires appelées Tags, la réalité augmentée permet d’accéder en temps réel aux informations de l’installation (données d’état du tableau, diagnostic, documentation, etc.).

En permettant une visualisation plus rapide, un accès immédiat aux données du tableau sans l’ouvrir et une détection plus sûre des dysfonctionnements, la réalité augmentée est aujourd’hui une des technologies les plus prometteuses pour optimiser la maintenance et les coûts qu’elle induit.

Ex : Réalité Augmentée et Automatismes

> La mobilité qui aujourd’hui permet à tous, de l’opérateur aux directions générales, d’accéder aux indicateurs clés de performance de l’entreprise, où que l’on se trouve.

> Les réseaux basse fréquence (LPWAN) comme SIGFOX ou LoRa permettant de réduire le coût de relève de certaines données.

Que propose Schneider Electric dans son offre de solutions IoT ?

Schneider Electric s’appuie sur les technologies numériques et sur la communication pour transformer et enrichir ses solutions d’automatismes.

Voici quatre exemples d’innovations qui équipent déjà les premières industries connectées.

> Le variateur de vitesse Altivar Process

Pour répondre aux besoins de gestion des fluides jusqu’à 800 kW.

Désormais, un variateur de vitesse ne peut plus se limiter à la commande de moteur avec une juxtaposition de fonctionnalités ; il doit s’inscrire dans la réduction des coûts de possession, l’amélioration de la disponibilité de l’outil de production, et offrir un accès aux données sur tous les supports numériques.

Avec Altivar Process, Schneider Electric crée le variateur de vitesse orienté services. Associé à une pompe par exemple, il est capable de modéliser automatiquement le fonctionnement de celle-ci selon divers paramètres : colonne d’eau, débit, pression, perte de charge.

Il choisit le point de fonctionnement optimal de la pompe.

De plus, une fonction Stop & Go est disponible en cas d’arrêt prolongé, permettant ainsi de maintenir l’alimentation uniquement sur le bloc contrôle.

Cumulées, ces innovations génèrent une économie d’énergie de 20% par rapport à un variateur standard.

> Contrôleur Modicon M251

Connecter et contrôler simplement les machines.

Aujourd’hui, les machines doivent répondre aux enjeux des industriels en termes de flexibilité, de modularité et de communication. Elles doivent être connectées entre elles, les programmes complexes doivent être pris en charge au même titre que les échanges d’information des bases de données.

Avec le Modicon M251, Schneider Electric propose un contrôleur machine adapté aux architectures modulaires distribuées. La communication est native dans le contrôleur (processeur Spear double cœur) permettant d’atteindre des performances de 22ns/instruction, sans que la communication Ethernet impacte le temps de cycle de la machine.

Le produit intègre les autres réseaux de communication : liaisons série traditionnelles, ports USB pour la programmation, et CanOpen qui offre des performances pour les applications de positionnement en intégrant les technologies motion.

Ce contrôleur très compact propose également des fonctions expertes (compteurs rapides, modules de sécurité, etc.) et des blocs fonctions métiers spécialisés prêts à l’emploi (coupe à la volée pour l’emballage, anti-ballant pour le levage).

Schneider Electric garantit ainsi les performances tout en faisant gagner aux industriels du temps de

développement.

> Automate M580

Pour une production plus efficace et partagée.

Avec son M580, Schneider Electric invente le premier e-automate : une communication transparente à tous les niveaux, de l’IT au bus de terrain.

L’innovation du M580 est concentrée dans le Spear : un microprocesseur ARM double cœur nouvelle génération avec un cœur dédié au traitement de l’information en temps réel, l’autre à la communication Ethernet et internet temps réel.

Bénéfice pour l’industriel : une performance exceptionnelle ! Avec le M580, l’installation bénéficie d’un réel saut technologique, sans remettre en cause le parc installé grâce au bus X intégré.

> HMI Magelis GTU

Pour un meilleur dialogue entre les hommes et les machines.

Qu’il s’agisse de lisibilité, de fonctionnalités ou de mobilité, les terminaux hommes-machines offrent

aujourd’hui toujours plus de confort aux opérateurs pour la conduite des machines.

Avec la gamme Magelis GTU, il est désormais possible de choisir et de personnaliser son HMI sans faire de compromis entre taille d’afficheur et fonctionnalités. HMI GTU, ce sont 2 gammes d’afficheurs du 7 au 15 pouces, 2 gammes de CPU de la classique box HMI jusqu’à l’open box qui transforme l’HMI en PC.

Innovation toujours avec une gestuelle tactile sur les nouvelles dalles multitouch, utilisable aussi avec des gants.

Enfin, l’interface HMI GTU s’insère au sein de la machine connectée : double port Ethernet, liaison série, bus de terrain, accès distants sur smartphone, tablette, serveur web embarqué.

Beaucoup plus qu’un simple périphérique de l’automate programmable, l’HMI devient un véritable outil de diffusion de l’information au sein des installations.

Comment Schneider Electric répond-il aux enjeux avec son offre logicielle ?

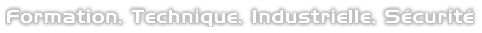

Pour accompagner la transformation digitale, Schneider Electric propose une plateforme logicielle modulaire et évolutive permettant de modéliser processus métiers et équipements industriels.

Totalement indépendant des équipements, Wonderware System Platform offre une infrastructure logicielle transverse pour toutes les applications industrielles de l’entreprise de la supervision à la traçabilité/généalogie de production, en passant par la maintenance conditionnelle et prédictive, le suivi de TRS, la gestion d’énergie, le suivi de la qualité, la dématérialisation et l’automatisation de Workflow ou encore l’intégration à l’ERP.

Wonderware System Platform offre une approche évolutive permettant aux entreprises de construire étape par étape un Système d’Information Industriel intégré.

Wonderware System Platform s’inscrit donc totalement dans les démarches de digitalisation des processus de l’entreprise.

Des données synthétisées et contextualisées

Le design des interfaces homme-machines est également une priorité pour Schneider Electric.

En effet, plus les systèmes sont intelligents et connectés et plus le risque de sur-information devient important.

C’est pourquoi la plateforme intègre des concepts méthodologiques et graphiques très puissants permettant de synthétiser les données tout en apportant davantage de contexte à l’utilisateur.

Enfin pour profiter pleinement des avantages du cloud, Schneider Electric a créé Wonderware Online, une nouvelle offre SaaS (Software as a Service) proposant des capacités simplifiées de suivi et d’analyse des KPIs de l’entreprise.

Avec Wonderware Online, un utilisateur peut facilement consulter de manière sécurisée, partout et à tout moment, toutes les données critiques de son activité.

Wonderware Online offre une opportunité nouvelle aux industriels, sans barrière technique. Tout a été mis en œuvre pour que l’expérience utilisateur soit sans équivalent.

Grâce à un identifiant et un mot de passe, l’utilisateur active son compte Wonderware Online de la collecte à la restitution des données en quelques clics.

Avec ce nouveau type de logiciels, Schneider Electric met la puissance du “cloud” à la portée de tous.

Le cercle vertueux de la “cybersécurité”

Au cours des cinq dernières années, les industriels ont été largement sensibilisés aux risques de cyber attaques et nombre d’entre eux ont bien compris l’intérêt d’initier une démarche de “cybersécurité”.

Avec l’entrée dans l’industrie connectée, l’investissement de tous les constructeurs de machines comme les industriels demeure plus que jamais nécessaire pour créer un cercle vertueux de la “cybersécurité”.

Stuxnet, le virus découvert en 2010, développé par les États-Unis et Israël pour nuire au programme

nucléaire iranien, aura eu un effet collatéral dont il faut se féliciter : les industriels ont, depuis, pris conscience de l’importance de la “cybersécurité” et, désormais sensibilisés, ils suivent les recommandations de l’administration qui fait autorité sur le sujet : l’Agence Nationale de la Sécurité des Systèmes d’Information (ANSSI).

Certains constructeurs ont déjà fait des pas de géant pour sécuriser leurs nouveaux produits et leurs gammes existantes.

Toutefois, en dépit des progrès réalisés par des entreprises travaillant dans des domaines sensibles

comme l’énergie ou les transports, la “cybersécurité” doit encore être promue au sein des directions pour qu’elle soit intégrée dès la phase de consultation pour les projets industriels, et en R&D dans les process de développement des produits.

Car sécuriser les machines est insuffisant. Les constructeurs, en partenariat avec leurs clients, doivent mettre en place une démarche pour créer un cercle vertueux de la “cybersécurité”.

Ce cercle se construit par étapes successives, de l’identification des risques à la formation des opérateurs, en passant par la conception de systèmes de sécurité et la mise en œuvre de dispositifs de protection, avec la réalisation de tests opérationnels.

Parce que les stratégies d’attaque évoluent, il faut aussi que les systèmes de sécurité soient mis à jour et améliorés en permanence, et qu’un plan de maintien en conditions de sécurité soit mis en place.

Comment les constructeurs agissent-ils ?

Pour les équipements en service chez les clients, les fabricants adoptent une démarche qui vise à durcir leurs systèmes : identification de failles de sécurité et rédaction de programmes permettant de mettre à jour les systèmes d’exploitation des automates et des systèmes de contrôle commande pour corriger les failles connues.

Pour les automatismes assez anciens dont les failles ne peuvent être sécurisées, ils publient des guides de préconisations pour prévenir des risques et sensibiliser le personnel des entreprises sur les bonnes pratiques à adopter.

S’agissant de ses nouvelles gammes, Schneider Electric intègre la “cybersécurité” dès la conception des équipements.

C’est le cas par exemple des automates M580.

Pour accompagner les utilisateurs dans la démarche de sécurisation de leurs systèmes industriels, Schneider Electric a créé pour la France une cellule NEC (Network Engineering and Cybersecurity) composée d’experts en réseau industriels et “cybersécurité”.

Gérez les données en temps réel grâce au micro-datacenter

Rendre les processus plus intelligents, connecter entre eux les objets, les hommes, intégrer des capteurs dans le but de mieux gérer et analyser les données : ce sont les premières étapes vers le “big data”.

Rendre ces données accessibles rapidement, 24h/24h et leur assurer un environnement sécurisé est l’étape suivante assurée par le micro-datacenter.

Les solutions d’infrastructure micro-datacenter permettent de délivrer, en une seule enveloppe préfabriquée, l’alimentation sécurisée, le refroidissement, la sécurité physique, la protection incendie et les logiciels de management, supports de vos environnements de calcul (serveurs de stockage, routeurs, applicatifs IT…).

Une solution rapide à déployer

Assemblée, testée et packagée en usine, cette solution réduit considérablement le temps et la complexité du déploiement tout en assurant la pleine fonctionnalité du datacenter.

C’est une solution idéale pour les environnements critiques et “edge-ofnetwork”, qui peut être déployée aussi bien au sein d’un bâtiment industriel ou tertiaire qu’en extérieur.

Les micro-datacenters s’intègrent facilement en utilisant les capacités existantes des sites, ce qui génère des économies considérables par rapport à la conception et à l’élaboration de nouveaux espaces et infrastructures de datacenters.

Un relais pour désengorger les autoroutes de l’information

Situés à proximité immédiate des principaux points d’interconnexion, ils agissent comme un véritable relais local des solutions cloud hébergées dans de plus grands datacenters, permettant de désengorger les autoroutes de l’information et de réduire les temps de latence.

Ils satisfont ainsi les exigences de constance et d’immédiateté des utilisateurs.

Ces solutions sont disponibles en plusieurs versions : d’un demi rack jusqu’à 10 racks pour les espaces de bureaux (gamme Smart Bunker CXTM), les locaux techniques (Smart Bunker SXTM), les environnements industriels (Smart Bunker FXTM), ou encore pour une implantation en extérieur (Smart ShelterTM), pour des puissances pouvant aller de 1 kW à plus de 100 kW.

Vers une performance énergétique “intelligente”

Si les industriels électro-intensifs ont, depuis plusieurs années déjà, adopté des solutions pour réduire leurs consommations énergétiques, en intégrant par exemple l’influence de facteurs externes tels que la température, ce n’est pas encore une généralité pour l’ensemble des industriels, tous secteurs confondus, et notamment les PME.

Confrontés à la volatilité des prix de l’énergie et à la dérégulation du marché, ils ont pourtant tout intérêt à initier une véritable stratégie de gestion de l’énergie en la rendant plus « intelligente » grâce à des infrastructures communicantes sur la base d’objets connectés.

Avec, à la clé, le respect d’objectifs environnementaux ambitieux et la maîtrise de ressources financières réduites.

Plusieurs pistes peuvent être explorées, comme la mise en place d’une politique d’achat de l’énergie pour optimiser les approvisionnements et minimiser les risques, ou encore la modulation des consommations via des actions d’effacement en période de pointe et de surconsommation en période de creux.

La stratégie d’achat de l’énergie et les solutions d’effacement ne sont pas les seuls moyens de réduire sa facture.

L’optimisation des installations et les bonnes pratiques des opérateurs représentent encore globalement une manne importante d’économies réalisable.

Les audits réalisés sur certains sites industriels le confirment !

Remplacement d’équipement, optimisation de régulation, variation de fréquence, récupération de chaleur, formation du personnel aux bonnes pratiques… ne sont que des exemples parmi tant d’autres à mettre en œuvre afin de réduire concrètement les coûts énergétiques.

Mieux produire, mieux consommer

Les enjeux énergétiques de l’industrie sont depuis longtemps au cœur du métier de Schneider Electric, qui a créé le programme “Mieux produire, mieux consommer” dans lequel est abordé le développement durable des entreprises.

Pour les accompagner, Schneider Electric propose un ensemble d’expertises qui permet de cibler les process, les utilités et le bâtiment.

Cette démarche d’efficacité énergétique qui s’appuie sur des spécialistes du domaine, des procédures rigoureuses, des logiciels professionnels performants et bien entendu des solutions techniques éprouvées prend en compte le cycle complet d’un site et l’ensemble des fluides et énergies qu’il consomme.

Garantir la qualité des produits et des process agroalimentaires

Dans un contexte règlementaire très strict, et face aux attentes des consommateurs sur la qualité des produits, les industriels de l’agroalimentaire doivent pouvoir maîtriser la qualité de leur process, de l’approvisionnement jusqu’au stockage et à la livraison de leurs produits.

Schneider Electric les accompagne avec une offre de solutions et de services Food Quality.

Recettes qui changent quotidiennement, approvisionnement en matières premières qui évolue sans cesse et qui doit répondre à une production en flux tendu, « Paquet hygiène » qui règlemente l’ensemble de la filière agroalimentaire, obligation de résultats…

Les problématiques que doivent résoudre les industriels sont nombreuses et contraignantes.

Pour leur permettre d’y répondre, Schneider Electric propose un accompagnement qui s’articule autour de trois offres : des équipements, des solutions de traçabilité, et OptiCIP, une offre de services pour optimiser le nettoyage en place.

Concernant les équipements, Schneider Electric réalise des moteurs et des coffrets en inox certifiés EHDEG. Grâce à ceux-ci, les industriels peuvent bénéficier de machines répondant parfaitement aux contraintes d’hygiène (surface lisse, non poreuse, etc.) et à celles liées à l’environnement de production : températures élevées, froid, atmosphère humide, milieu corrosif, etc.

La RFID : pour une meilleure traçabilité

En sécurité alimentaire ou dans le cadre du contrôle qualité des produits, la traçabilité est stratégique : elle permet de vérifier que les process respectent les règles de l’art.

Avec l’offre RFID de Schneider Electric, les entreprises agroalimentaires bénéficient d’un système communicant.

Basé sur un principe d’étiquettes électroniques et de capteurs, ce système permet de suivre à la trace les produits tout au long de la chaîne de fabrication et ainsi, d’identifier les possibles dysfonctionnements et de mettre en œuvre des actions préventives ou curatives ciblées et efficaces.

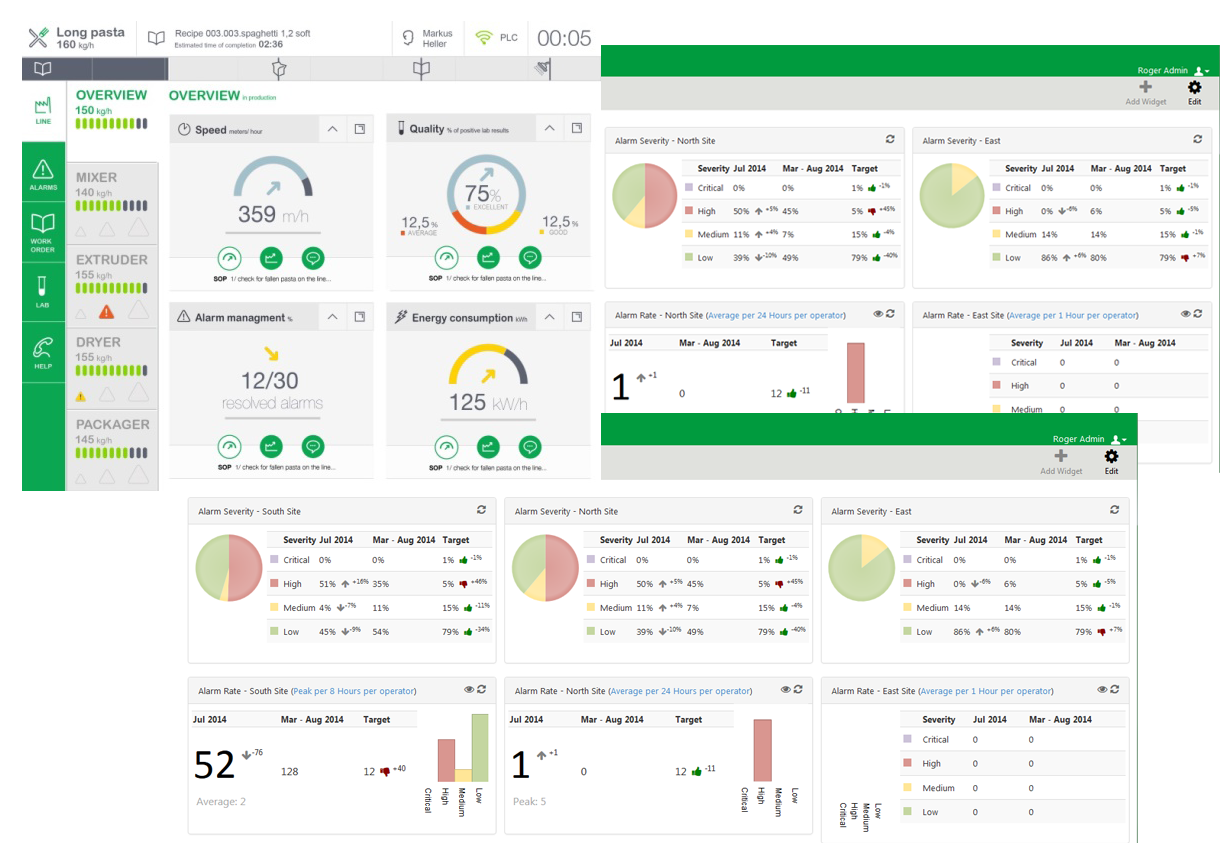

OptiCIP, une démarche originale dédiée au nettoyage en place

Comment s’assurer que le nettoyage est correctement réalisé et qu’il ne met pas en cause la qualité des produits ou des process ?

Pour éviter tout risque, les industriels à défaut d’avoir une vision claire de leur nettoyage en place ont tendance à faire de la “surqualité”.

Avec OptiCIP, Schneider Electric propose un accompagnement complet pour optimiser les lignes de nettoyage en place grâce à un service d’audit des process, des recommandations sur les solutions, leur mise en œuvre et, pour conclure, une étape de test et recette des installations.

Concrètement, cette démarche permet, via des capteurs et un système logiciel, de définir un process de référence. Ce dernier est établi en fonction des variables de température, durée, turbulence et titrisation, qui sont ajustées en fonction des besoins réels de chaque ligne de nettoyage en place.

Conséquence ? En faisant de la juste qualité, les industriels optimisent les coûts d’exploitation liés aux consommations de produits et d’énergie tout en bénéficiant d’un nettoyage précis et efficace.

Performance + flexibilité : résoudre l’équation agroalimentaire

Réduire les coûts tout en fabriquant différents produits sur une même ligne de production est un enjeu de taille pour le secteur agroalimentaire.

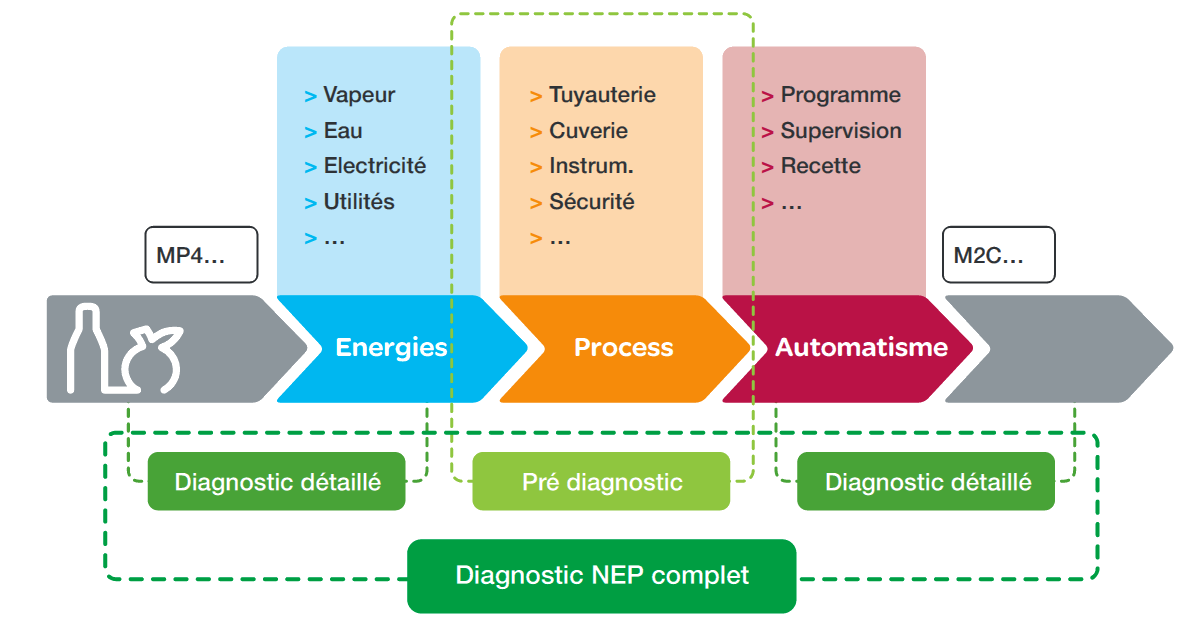

Avec ses solutions et services Food Performance, Schneider Electric aide les industriels à résoudre cette équation en agissant sur la réduction des pannes, une meilleure flexibilité, et des cadences plus élevées.

Pour accompagner ses clients dans l’amélioration de leur performance, Schneider Electric apporte différents niveaux de réponse.

Les services à la base installée ou services constructeurs représentent un outil à forte valeur ajoutée : ils permettent en effet de garantir la fiabilité, la pérennité et l’efficacité de l’outil de production à moindre coût.

Il s’agit, par exemple, du maintien en condition opérationnelle des équipements, de leur modernisation, ou de leur maintenance par le biais de contrats adaptés à l’activité du client, à ses installations, à son budget.

Des architectures testées, validées et documentées

Schneider Electric apporte également des solutions d’architectures d’automatisme dédiées à l’agroalimentaire. Ces solutions sont testées en usine par des experts et le bon fonctionnement de la configuration d’automatisme est systématiquement vérifié.

La compatibilité fonctionnelle totale des constituants montés sur la machine est validée, et un manuel utilisateur système complet fournit tous les détails nécessaires à la conception et au montage/câblage de l’architecture.

Avec ces solutions, Schneider Electric permet aux entreprises d’intégrer un savoir-faire métier prêt à l’emploi au service de leur expertise, offrant ainsi à leurs machines plus de performance et d’innovation, tout en améliorant leur fiabilité.

Des robots plus agiles et plus rapides

Côté robotique, Schneider Electric conçoit des robots en inox pick and place qui peuvent facilement être intégrés sur une chaîne de production.

Equipés de contrôleurs PacDrive 3, ces robots apportent également une vitesse d’exécution très élevée.

La simplicité d’intégration de ces robots et leur rapidité permettent ainsi de répondre aux deux besoins essentiels à l’optimisation de la production et des coûts unitaires d’une chaîne de packaging : une plus grande flexibilité et une cadence élevée.

Pas d’industrie connectée sans services !

Quel que soit le domaine d’activité, la performance du process est déterminante afin de maintenir la compétitivité dans un marché en pleine révolution industrielle.

Schneider Electric propose un accompagnement avec une offre de services complète, couvrant l’ensemble des enjeux : sécurité, qualité, productivité et flexibilité, coûts, environnement.

L’accompagnement par les contrats

Schneider Electric, au travers d’une suite de contrats, permet d’engager une démarche de maintien en condition opérationnelle.

Qu’elles assurent l’investissement ou la production, les solutions progressives s’adressent aux équipements, même unitaires.

• Le contrat GARANTY pour l’assurance de l’échange standard dans la durée.

• Le contrat GARANTY + pour plus de réactivité.

• Les contrats PRIME et ULTRA intègrent la maintenance préventive pour augmenter la fiabilité des installations.

La démarche de financement

Afin d’accompagner au mieux dans les travaux de rénovation et de modernisation des outils de production, Schneider Electric propose des solutions de financement.

Le marché concurrentiel impose des investissements importants, souvent difficiles à budgétiser.

Schneider Electric s’adapte aux besoins et complète son expertise technique avec une offre de financement.

Crédit-bail, location opérationnelle ou financière …

L’offre de service d’assistance à maîtrise d’ouvrage

Schneider Electric propose désormais son Service Expert Privilège (SEP) sur la France entière.

Service Expert Privilège (SEP) est un service d’assistance à maîtrise d’ouvrage vendu sous la forme d’un forfait d’heures à haute valeur ajoutée. Il permet de mettre en relation, avec la plus grande flexibilité, toute l’expertise Schneider Electric avec ses clients sur un grand nombre de problématiques.

Les forfaits d’heures (SEP) sont utilisables selon les besoins.

Conclusion

Schneider Electric reste et de loin le meilleur “provider” de solutions et de produits dans une démarche d’innovation et de qualité.

L’industrie 4.0 est au cœur de ce grand groupe qui ne cesse de surprendre par ses idées.

Voir aussi pour 2016 :

Masterpact MTZ

Power TAG

Easergy T300

Easergy P5

TeSys H

Zelio time NFC

….