Caméras thermiques

Imagerie thermique pour les diagnostics électriques

La caméra thermique et son fonctionnement :

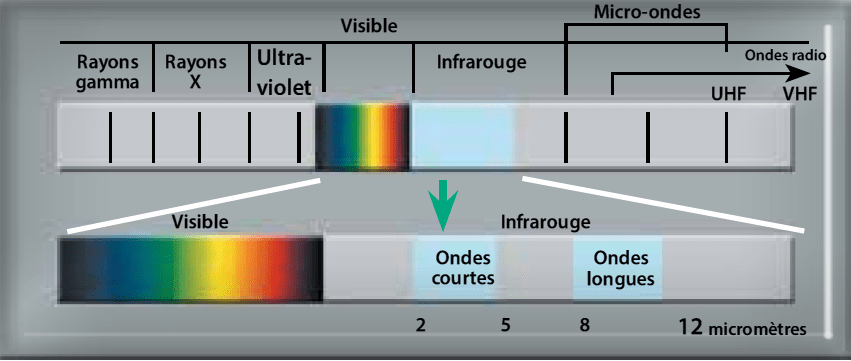

Une caméra thermique enregistre l’intensité du rayonnement dans la partie infrarouge du spectre électromagnétique, et la convertit en image visible.

Qu’est-ce que l’infrarouge ?

Nos yeux sont des détecteurs destinés à capter la lumière visible, c’est-à-dire la partie visible du spectre électromagnétique.

Toutes les autres formes de rayonnement électromagnétique, par exemple l’infrarouge, sont invisibles à nos yeux.

L’existence de l’infrarouge est découverte en 1800 par l’astronome Frederick William Herschel.

Voulant savoir si la lumière produit des températures différentes selon sa couleur, il utilise un prisme pour diviser un rayon de soleil.

Il mesure la température de chaque couleur du spectre, et constate que les températures augmentent du violet au rouge.

Herschel décide alors de mesurer la température juste après la portion rouge du spectre, dans une zone où aucune lumière n’est visible. À sa surprise, il y trouve une température plus élevée encore.

Dans le spectre électromagnétique, l’infrarouge se situe entre le visible et les micro-ondes. La source principale de rayonnement infrarouge est la chaleur, ou rayonnement thermique. Tout objet dont la température est supérieure au zéro absolu (–273,15 °C ou 0 kelvin) émet un rayonnement dans la plage infrarouge.

Même les objets que nous percevons comme très froids, des glaçons par exemple, émettent ce rayonnement.

L’infrarouge fait partie de la vie de tous les jours. Nous le ressentons sous forme de chaleur en provenance du soleil, d’un feu ou d’un radiateur. Bien qu’il soit invisible à nos yeux, les nerfs de notre peau le détectent comme de la chaleur. Plus un objet est chaud, plus il émet de rayonnement infrarouge.

La caméra thermique :

L’imagerie thermique consiste à transformer des mesures du rayonnement infrarouge en une image radiométrique, qui permet la lecture des valeurs de température.

Ainsi, chaque pixel de l’image radiométrique est une mesure de température grâce à des algorithmes complexes.

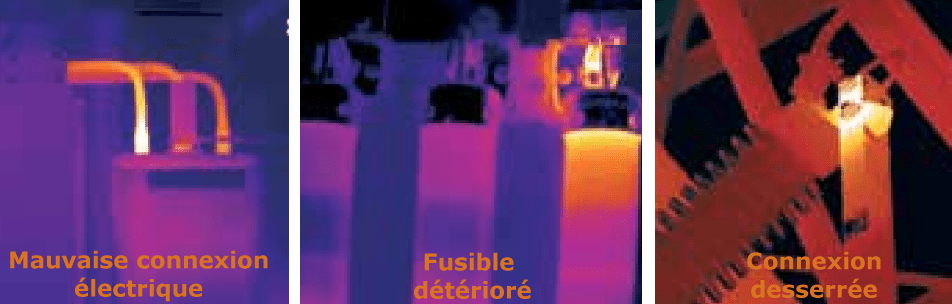

Un petit incident électrique peut avoir des conséquences dramatiques. Le réseau électrique perd de son efficacité, et de l’énergie se dissipe en chaleur.

Si cela passe inaperçu, la chaleur peut faire fondre les connexions. Des arcs électriques peuvent provoquer un court-circuit et déclencher un incendie.

Une caméra thermique vous permet d’identifier les problèmes très tôt, donc de les documenter et de les corriger avant qu’ils ne s’aggravent et entraînent des réparations coûteuses.

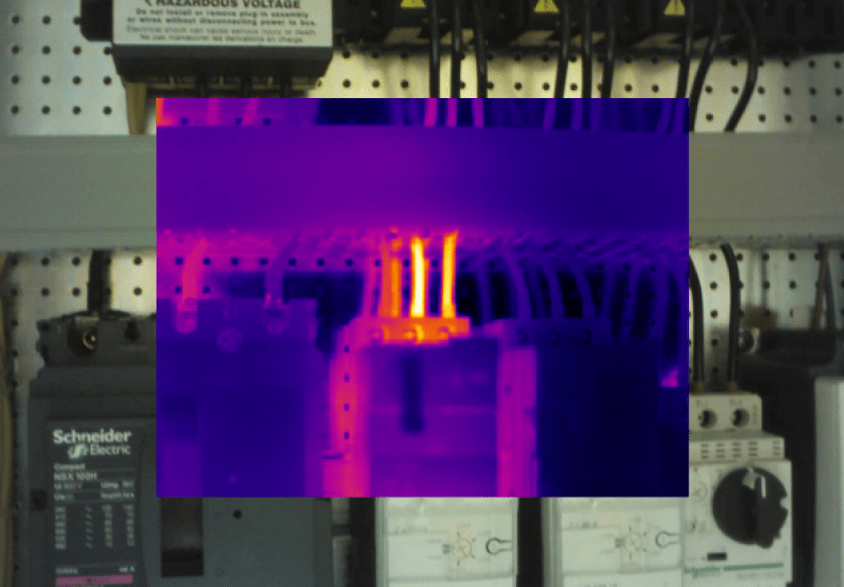

Exemple de vérification :

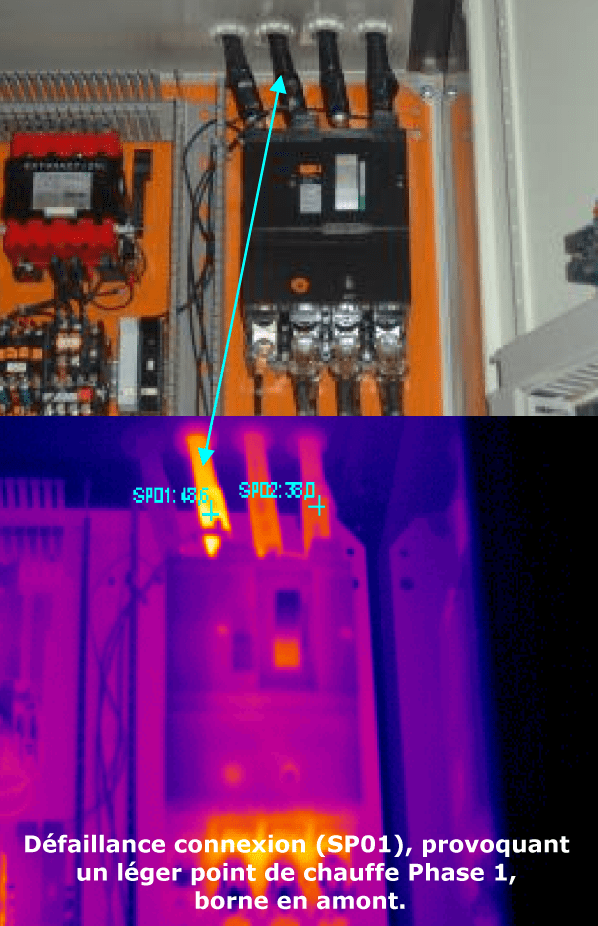

Niveau de température acceptable, vérifier cependant l’état de la connexion (serrage sertissage et oxydation), lors d’un arrêt programmé de l’installation.

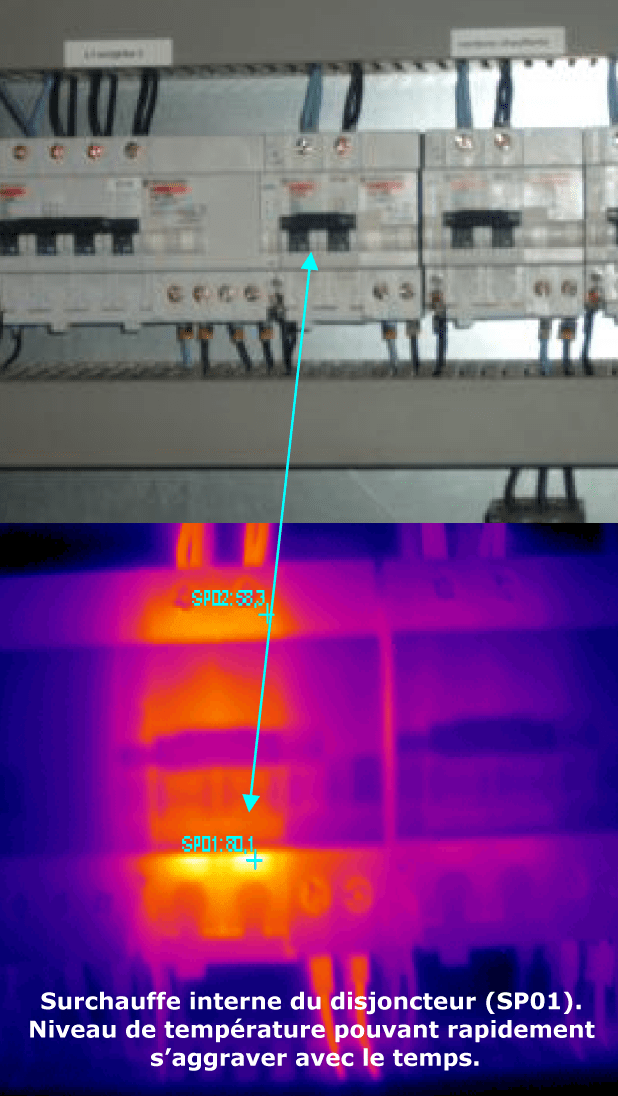

Remplacer le disjoncteur.

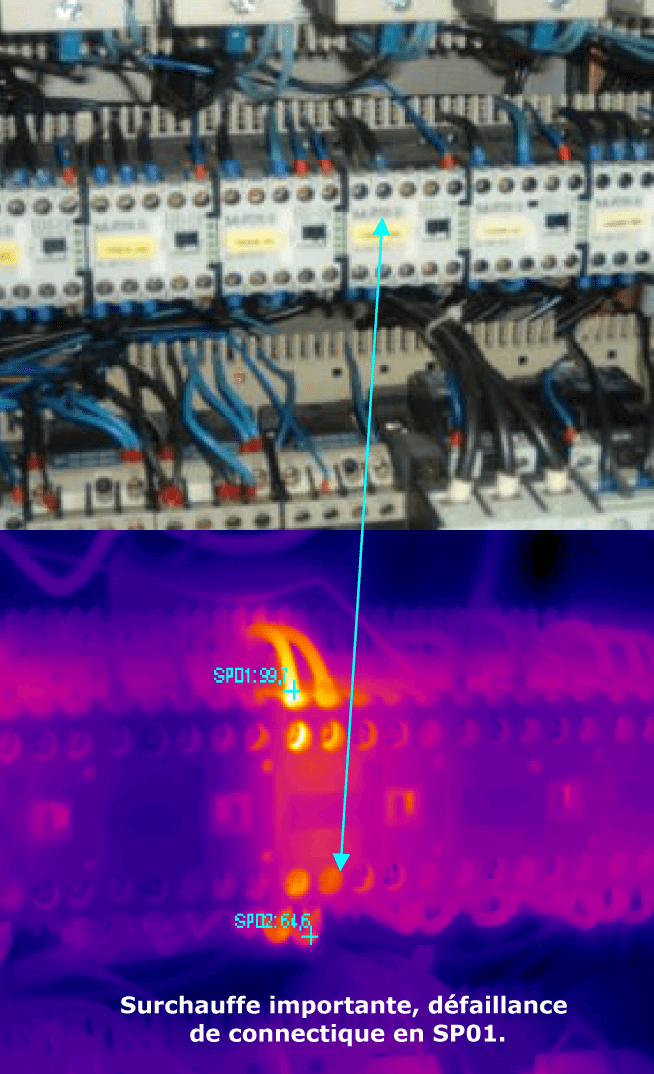

Resserrer la connexion.

Application électrique

Les caméras infrarouges permettent de réaliser des diagnostics sans aucun contact et, qui plus est, de façon simple et rapide, elles ont trouvé leur principal usage dans la vérification de l’intégrité des circuits électriques.

La plupart des travaux de thermographie se basent sur une comparaison des signatures thermiques de composants présentant un certain nombre de similarités.

Une signature thermique correspond à un cliché pris à un instant donné de la chaleur diffusée ou émise par un objet.

Un tel principe s’applique parfaitement aux circuits triphasés qui, dans la plupart des cas, dans des conditions de fonctionnement normales, ont des signatures thermiques très faciles à interpréter.

Les différences de niveau d’intensité d’une phase à l’autre, souvent considérées comme normales dans un circuit d’éclairage, par exemple, peuvent également être détectées. Elles peuvent en effet être à l’origine de pannes aux conséquences parfois très coûteuses en aval (perte de phase au niveau d’un moteur électrique, surcharge de circuit, etc.).

Utilisation :

Il est bien connu que la température d’une connexion électrique varie en fonction de la charge. La chaleur émise par une connexion présentant une forte résistance a beau être prévisible (R x I²), la température qu’elle peut atteindre l’est beaucoup moins.

Aussi, certaines normes préconisent-elles que les inspections soient réalisées dans la mesure du possible sous une charge minimale de 40 %, ou sous une charge normale maximale.

La moindre anomalie détectée sur un équipement soumis à une charge légère susceptible d’augmenter devrait faire objet d’une attention toute particulière.

Le rapport thermique entre le problème et la surface observée sera généralement très élevé dans les cas où les boîtiers ne pourront être ouverts facilement et/ou les composants de chauffage ne pourront être visualisés directement, comme, par exemple, dans le cas d’une barre blindée protégée.

Le terme rapport thermique désigne la différence entre la température à la source d’un problème et la température détectée ou mesurée à la surface de la caméra infrarouge.

Dans le cas d’une barre blindée protégée, une signature thermique en surface de 2,8 °C, aussi infime soit-elle, peut indiquer une défaillance interne.

Les dispositifs à bain d’huile de type transformateurs peuvent afficher un rapport thermique similaire, voire même supérieur.

Les inspections à l’extérieur devront faire l’objet de précautions toutes particulières, surtout avec des vents supérieurs à 8 km/h. Les zones d’échauffement au sein d’un équipement devront donc, par exemple, être comparées avec l’aspect qu’elles pourraient avoir hors vent. Le vent pourrait refroidir certaines anomalies, qui n’atteindraient plus alors le seuil de détection.

Un même phénomène peut se produire à l’intérieur d’une installation, lorsqu’un boîtier électrique est laissé ouvert trop longtemps avant l’inspection.

Pour être efficace, l’inspection doit être menée de la façon la plus rapide et la plus sûre possible juste après l’ouverture du boîtier.

La visualisation d’une image sur un écran d’affichage peut également s’avérer assez difficile en extérieur.

Selon l’angle d’éclairage, le thermographe peut être gêné par un reflet l’empêchant de distinguer correctement les moindres détails et les différentes nuances observées.

Sans pour autant avoir à réaliser systématiquement de nuit les inspections en extérieur, il est conseillé d’éviter les belles journées ensoleillées durant lesquelles la chaleur solaire pourrait interférer avec l’image affichée.

Ceci s’applique particulièrement aux composants sombres tels que les isolateurs de lignes électriques en céramique.

L’acquisition de données thermiques fiables relatives à un circuit électrique n’est pas toujours aussi simple qu’il n’y peut paraître.

De nombreux thermographes disposant de données thermiques tout à fait valables ne les utilisent pas toujours correctement lors de l’établissement des priorités en réponse à la gravité relative des résultats obtenus.

Dans bien des cas, par exemple, la température ne permet pas d’indiquer de façon fiable la gravité d’un problème en raison des nombreux facteurs pouvant l’influencer.

Ceci n’empêche pas de nombreux thermographes de croire (et de s’y méprendre) que plus un composant est chaud, plus le problème est grave.

De même, il serait faux de croire qu’un composant ou un équipement qui ne dégagerait pas de chaleur particulièrement intense ne présenterait aucun problème.

Pour profiter au maximum de tous les avantages de la thermographie, la prudence est donc de rigueur lors de la collecte et de l’interprétation des données thermiques.

Plutôt que de baser ses priorités uniquement sur la température, il est donc plus utile de partir du principe que tous les paramètres agissent les uns sur les autres, affectant ainsi le composant problématique.

Il reste donc à déterminer comment. Ceci peut être effectué de façon assez simple grâce à des instruments de test ou, pour procéder de façon plus formelle, par le biais d’une analyse des causes profondes de la panne en ayant recours à des outils techniques. La réalisation bien menée d’inspections électriques thermiques peut offrir de nombreux avantages.

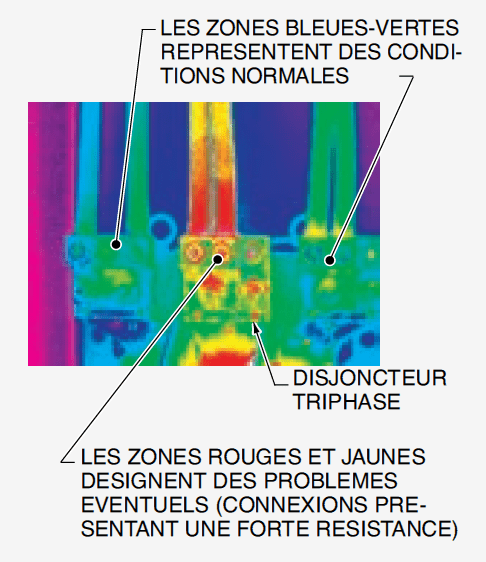

Prenons l’exemple de la thermographie d’un disjoncteur électrique triphasé :

Celui-ci peut indiquer une phase plus chaude que les autres.

Lorsque les charges sont équilibrées entre les trois phases, cette différence de chaleur peut être due à une connexion présentant une forte résistance.

Si toutefois un relevé effectué à l’aide d’une pince ampérométrique indiquait une charge de 30/70/30 A, par exemple, un tel modèle serait probablement lié à déséquilibre entre les phases.

Alerte :

Des réparations immédiates doivent être effectuées lorsque la différence de température (∆T) entre des composants électriques similaires dans des conditions de charge semblables excède 15 °C , ou lorsqu’elle excède 40 °C entre un composant électrique et l’air ambiant.

Conclusion :

La thermographie dépend véritablement des capacités d’un thermographe à procéder à une inspection correcte, à comprendre les limites de ces travaux, à enregistrer toutes les données pertinentes et à interpréter correctement les résultats. Il sera également confronté à une multitude de variables, toutes aussi diverses que nombreuses. Aussi devra-t-il avoir reçu la formation et disposer des qualifications nécessaires à la réalisation d’inspections thermiques, et de préférence par le constructeur de la caméra.