Fourreaux électriques : production mobile

Une unité de production mobile fabrique des fourreaux électriques, ces tubes dans lesquels sont insérés les câbles électriques souterrains.

Cette entreprise née en 2012 se nome WALKING PIPE France, elle est aujourd’hui un atout pour RTE (Réseau de Transport d’Électricité).

De plus en plus de ligne aériennes sont enfouies et nécessitent d’être remplacées par des câbles isolés placés dans des fourreaux.

Au lieu d’aller chercher les fourreaux à l’usine pour les apporter sur le chantier, on les fabrique sur place. C’est l’idée de l’entreprise WALKING PIPE.

Pourquoi produire sur place ?

Moins de camions, moins de CO2 liés au transport du matériel, plus de sécurité et de flexibilité pour l’approvisionnement des chantiers.

Si on prend l’exemple du filet de sécurité PACA (voir l’article sur le blog), pour la la liaison souterraine à 225 000 volts entre Boutre et Trans (65 km), 150 camions auraient chacun dû rouler 650 km en moyenne, depuis l’usine (France et Italie) jusqu’aux différents points du chantier dans le Var et les Alpes Maritimes. En fabriquant les fourreaux sur place 80 tonnes de CO2 ont été économisés.

Ces fourreaux ne sont pas lourds, mais ils sont volumineux.

L’unité de production

Longue de 70 mètres et large de 5 mètres, l’usine comprend une extrudeuse. Celle-ci peut produire jusqu’à 2 500 mètres de tube par jour. La matière utilisée pour produire les fourreaux est constituée de granulés de résine polyéthylène haute densité.

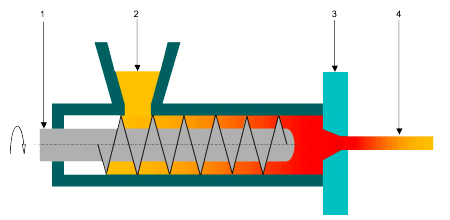

Principe de l’extrudeuse

L’extrusion est une technique de fabrication en continu. Elle consiste à transporter, fondre, malaxer, plastifier, comprimer la matière thermoplastique dans une extrudeuse à l’aide d’une vis de plastification. La matière plastifiée passe sous pression au travers de la filière pour donner la forme du profilé.

La matière chaude subit alors des opérations diverses visant à lui donner son aspect et sa forme définitive:

– Soufflage (films, corps creux) ou conformation (tubes profilés), ou encore calandrage (feuilles plastiques, enduction).

– La matière est ensuite refroidie et figée dans sa forme définitive, soit dans l’air (gaine) soit dans l’

eau (joncs, tubes, plaques, profilés, câbles), soit encore sur des cylindres refroidis ( cas du film à plat et de l’enduction).

Toutes les matières thermoplastiques peuvent être extrudées.

Capacités et machines embarquées

L’unité de production de WALKING PIPE est équipée du matériel TECNOMATIC SRL.

La gamme de produits de la ligne entre 16 et 160 mm, DTS 41, avec une productivité jusqu’à 550 kg/h.

L’usine se compose de:

– Une Extrudeuse à vis unique: Zeus 75-37 L/D

– Extrusion Die-Head: VENUS 800 avec refroidissement interne type de système «PAC»

– Co-extrudeuse: Mizar 25-24 L/D

– Un réservoirs de 9 mètres de refroidissement en deux étapes à vide: VV125/922

– Trois cuves de refroidissement de 6 mètres: VS125/6

Schéma de principe d’une extrudeuse montrant la vis sans fin (1) dans le fourreau chauffant et l’extrudât encore fluide (4) sortant de la filière de la tête d’extrusion (3).

Vidéo de présentation :

Aujourd’hui, on voit que la fabrication itinérante de fourreaux pourrait s’installer partout en Europe ou en Afrique, afin de faciliter l’acheminement d’énergie (électricité, gaz, eau…).