LOTO

Méthode L.O.T.O : mise à l’arrêt sûre -> Lock Out – Tag Out

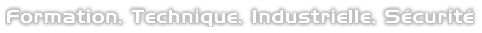

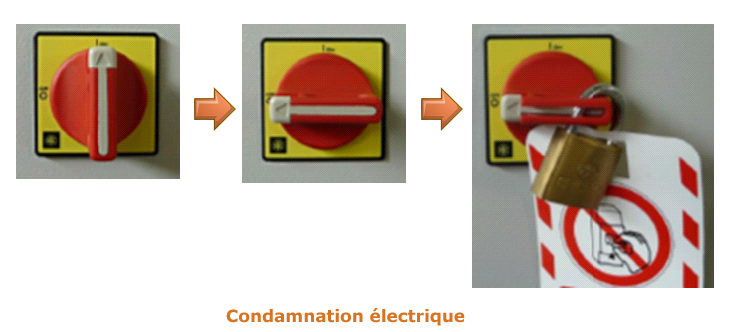

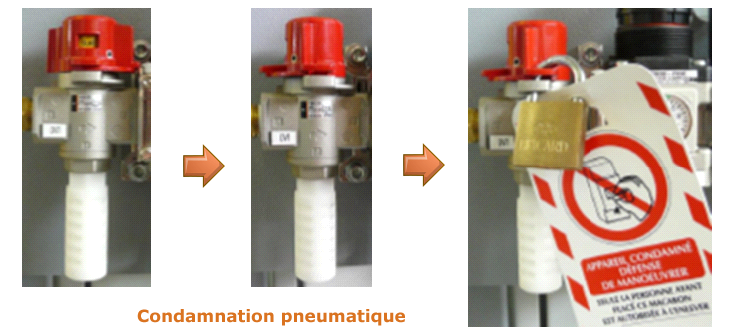

Lock Out : Condamner par cadenas.

Tag Out : Signaler par étiquetage.

Des équipements de travail (machines, appareils et installations) mis à l’arrêt pour des opérations diverses sont à l’origine d’accidents du travail aux conséquences souvent graves.

Dans plus part des cas, la victime pense être en sécurité par le seul fait que l’équipement de travail sur lequel est réalisée l’opération n’est pas en fonctionnement.

Avant d’effectuer ou de faire effectuer une opération sur des équipements de travail, il y a lieu de faire une analyse de risque.

La consignation électrique s’appuie sur une procédure décrite dans la norme NF C 18-510, mais sur les équipements d’autres énergies peuvent être présente, et il faut bien sur les prendre en compte.

Dans cet article nous décrivons la méthode LOTO qui en aucun cas ne peut être assimilée à une consignation électriques .

Principes de la méthode LOTO

Le LOTO est une protection individuelle qui consiste à supprimer les énergies sur une machine pour y réaliser une intervention autre qu’électrique.

Chaque utilisateur est formé et autorisé sur chaque machine sur laquelle il intervient.

Ce n’est pas une consignation électrique.

Les travaux électriques nécessitent une consignation électrique avec des vérifications spécifiques (absence de tension, mise à la terre…)

Cette méthode ne peut être utilisée que pour intervenir sur les parties mécaniques dans le cadre des opérations suivantes :

– Nettoyage.

– Changement de format.

– Débourrage.

Les étapes prioritaires Lock Out Tag Out

1. Identifier le travail à faire et les risques liés à l’intervention.

2. Définir les sources d’énergie à isoler.

3. Isoler chaque énergie et évacuer l’énergie résiduelle (circuits, accumulateurs…).

4. Condamner avec des cadenas personnel (chaque intervenant place son propre cadena).

5. Vérifier l’efficacité de la condamnation (contrôler l’isolement effectif de l’équipement, prendre en compte les instabilités mécaniques).

5 étapes en détails :

Identifier les risques et définir les sources d’énergie à isoler (1 et 2) : il s’agit de l’analyse de risques, identifier les énergies à couper – non seulement électriques mais aussi pneumatiques, hydrauliques…

Isoler chaque énergie et évacuer ou bloquer l’énergie résiduelle (3): notamment les énergies pneumatique, hydraulique, vapeur, gaz pour éviter tout mouvement intempestif de pièce.

Cadenas personnel (4): il s’agit bien d ’une protection individuelle; chaque intervenant doit apposer son cadenas (on ne peut pas ouvrir le cadenas d’un autre opérateur); il peut donc y avoir plusieurs cadenas si les intervenants sont multiples. L’intervenant garde la clé sur lui.

Vérifier la coupure des énergies (5): en essayant de démarrer la machine pour s’assurer qu’elle ne peut redémarrer par les commandes d’usages, puis intervenir en sécurité.

Réglementation Européenne responsabilités de l’employeur

Norme : Directive 89/655/EEC

ARTICLE 19 « L’employeur doit garantir la sécurité et la protection des travailleurs et prendre les mesures nécessaires afin de réduire les risques au maximum ».

ARTICLE 2.14 « Tout équipement de travail doit être muni de dispositifs clairement identifiables permettant de l’isoler de chacune de ses sources d’énergie. La reconnexion présuppose l’absence de danger pour les travailleurs concernés »

Formation du personnel

Les différents intervenants doivent avoir reçu la formation et l’information adaptés aux opérations à effectuer.

L’objectif de la formation est d’être capable d’exécuter en sécurité des opérations sur les équipements de travail et plus particulièrement :

– Savoir évaluer les risques et prendre les mesures nécessaires pour limiter ces derniers.

– Avoir, en fonction de la nature de l’opération, la maîtrise des équipements de travail concernés.

– Etre capable d’utiliser correctement les protections en fonction du risque encouru et des consignes.

– Savoir apprécier les limites des opérations à réaliser.