OsiSense XCC

OsiSense XCC : Codeurs rotatifs optoélectroniques

Les systèmes de traitement des machines automatisées ont un besoin continu d’informations précises pour réaliser des opérations comme le positionnement par comptage, le positionnement absolu et le contrôle de vitesse.

Schneider Electric propose dans sa gamme OsiSense XCC de codeurs rotatifs optoélectroniques les solutions pour répondre à ces opérations.

Principe du codeur rotatif optoélectronique

Le codeur rotatif optoélectronique est un capteur angulaire de position.

Son axe, lié mécaniquement à l’arbre de la machine qui l’entraîne, fait tourner un disque qui comporte une succession de zones opaques et transparentes.

La lumière émise par des diodes électroluminescentes arrive sur des photodiodes chaque fois qu’elle traverse les zones transparentes du disque.

Les photodiodes génèrent alors un signal électrique qui est amplifié et converti en signal numérique avant d’être transmis vers une unité de traitement ou un variateur de vitesse électronique.

La sortie électrique du codeur représente ainsi, sous forme numérique, la position angulaire de l’axe d’entrée.

Types de codeur rotatif optoélectronique

Il existe différents types de codeurs.

Codeurs incrémentaux :

Comptage, positionnement par comptage, vitesse.

Codeurs incrémentaux paramétrables :

Multiplication de la résolution de base du disque par dip/switches (le réglage usine étant calé sur la plus petite valeur).

Codeurs absolus mono tours et multi tours :

Positionnement absolu.

Codeurs absolus multi tours bus de terrain :

CANopen et PROFIBUS-DP.

Codeur incrémental

Principe

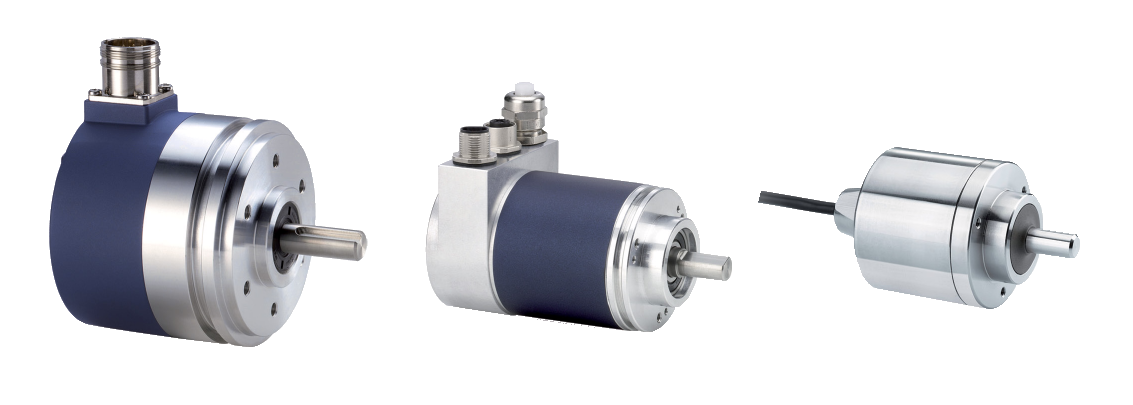

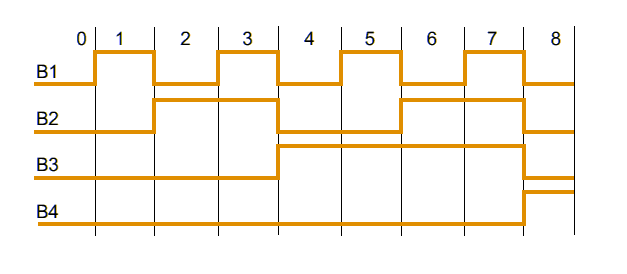

Le disque d’un codeur incrémental comporte 2 types de pistes :

– Une ou plusieurs pistes extérieures (voies A et B), comportant “n” intervalles égaux alternativement opaques et transparents, “n” étant la résolution ou nombre de périodes du codeur.

– Une piste intérieure comportant une seule fenêtre, servant de position de référence et permettant une réinitialisation à chaque tour (top 0).

Schémas et réglages

Le fonctionnement des photo-éléments (diodes électroluminescentes + photodiodes) est basé sur le principe de la lecture optique différentielle en ligne :

– Les photo-éléments sont montés en ligne, de telle sorte qu’une seule et même fente du disque soit lue simultanément par les photo-éléments des voies A et B (les voies A et B sont décalées de 90° électriques).

– L’électronique fonctionne suivant un principe de mesure différentiel en ligne.

Voie B (front montant) arrivant avant A dans le sens horaire vu côté embase.

Période : 360° électriques.

Rapport cyclique : 180° électriques ± 10 %.

Déphasage : 90° électriques ± 25 %.

Avantages de la lecture optique différentielle en ligne

Lecture par des photo-éléments montés en ligne

> Jeu radial de l’axe du codeur supérieur de 30 % à celui d’un codeur à lecture optique classique.

> Maintien d’un déphasage des voies A et B dans les limites des tolérances de l’appareil.

Émission par une source lumineuse triple

> Conservation du rapport cyclique même en cas de :

– Panne de l’un des 3 composants d’émission.

– Diminution du rendement des composants d’émission (jusqu’à 30 %).

– Dépôt de micro-poussières sur les composants optiques diminuant l’amplitude des signaux des photo-éléments (jusqu’à 30 %).

Ces avantages sont des facteurs de fiabilité des codeurs XCC.

Codeur absolu

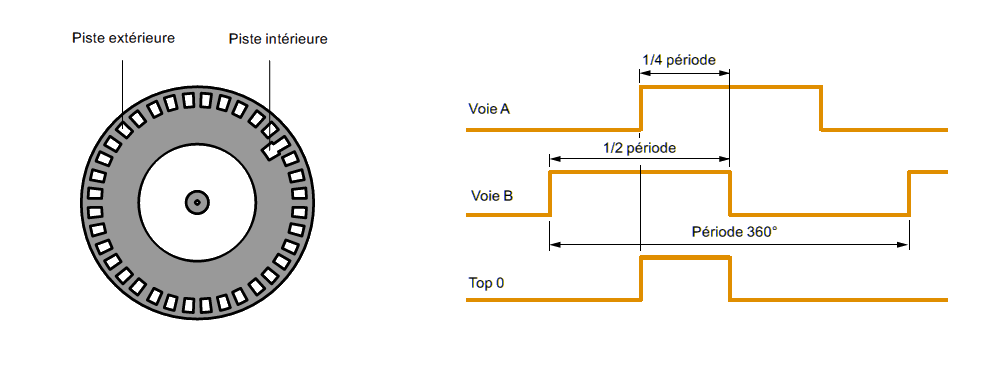

Le disque d’un codeur absolu comporte “n” pistes concentriques divisées en segments égaux alternativement opaques et transparents, et à chaque piste est associé un couple émetteur/récepteur.

La piste intérieure est composée d’une moitié opaque et d’une moitié transparente.

La lecture de cette piste, bit de poids le plus fort (MSB : Most Significant Bit), permet de déterminer dans quel demi-tour on se situe.

La piste suivante est divisée en 4 quarts alternativement opaques et transparents.

La lecture de cette piste combinée avec celle de la piste précédente permet de déterminer dans quel quart de tour on se situe.

Les pistes suivantes permettent de déterminer dans quel huitième de tour, seizième de tour, etc. on se situe.

La piste extérieure correspondant au bit de poids le plus faible (LSB : Least Significant Bit) donne la précision finale. Elle comporte 2

Au bout d’un tour d’axe complet du codeur, les mêmes valeurs codées se répètent.

Le codeur absolu multi tours, outre la position numérique dans le tour, délivre en plus le nombre de tours d’arbre effectués.

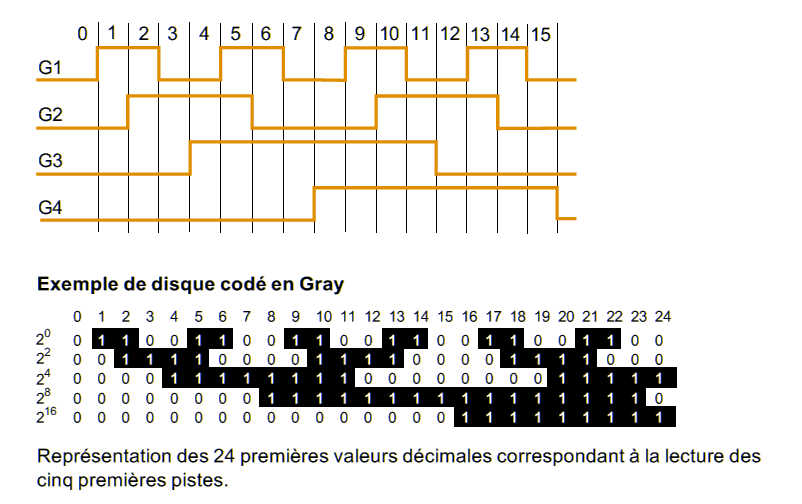

Codage binaire

Le code binaire est directement exploitable par les systèmes de traitement (automates programmables par exemple) pour effectuer des calculs ou des comparaisons mais il présente l’inconvénient d’avoir plusieurs bits qui changent d’état entre 2 positions.

Codage Gray

Le code Gray présente l’avantage de ne changer qu’un seul bit entre 2 nombres consécutifs.

Avantages de la détection de position par un codeur absolu

Un codeur absolu délivre en permanence un code qui est l’image de la position réelle du mobile à contrôler.

Dès la première mise sous tension ou dès le retour de la tension après une coupure, le codeur délivrera une information directement exploitable par le système de traitement.

Choix d’un type de codeur

Choix de la Fonction

– Codeur incrémental : Donne une indication de comptage.

– Codeur absolu mono tour : Donne une position absolue dans chaque tour.

– Codeur absolu multi tour : Donne une position absolue dans chaque tour et indique le nombre de tours.

Diamètre du boîtier

– Codeurs incrémentaux : Ø 40, 58 et 90.

– Codeurs absolus mono tours et multi tours : Ø 58 et 90.

Diamètre d’axe

– Ø 6 mm à 30 mm selon les modèles.

– Bague de réduction : Pour les codeurs Ø 58 et 90 mm, à axe traversant Ø 14, 15 et 30 mm, des bagues sont proposées pour réduire les diamètres :

– De 14 à 6, 8, 10 et 12.

– De 15 à 6, 8, 10, 12 et 14.

– De 30 à 12, 16, 20 et 25.

Type d’axe

– Axe plein : L’axe du codeur est relié à l’arbre d’entraînement au moyen d’un accouplement flexible. Ce dernier permet d’absorber des défauts d’alignement.

– Axe traversant/Axe creux : Le codeur se monte directement sur l’arbre d’entraînement. Un kit de montage souple assure l’immobilisation en rotation et permet d’absorber les défauts d’alignement.

Type de raccordement

– Par câble blindé (longueur = 2 m) ou par connecteur M23/M12.

– Raccordement de type radial.

Résolution

– Nombre de points par tour.

– Nombre de tours (pour les codeurs absolus multi tours).

– Sur les incrémentaux Ø 58 paramétrables, cette résolution peut être ajustable par dip/switches (facteur multiplicateur jusqu’à 16 fois sur 9 résolutions de base).

Type de sortie

– Codeurs incrémentaux.

Sortie driver 5 V, RS 422, 4,75…30 V.

Sortie driver push-pull 5…30 V, 11…30 V.

– Codeurs absolus mono tours (selon modèles).

Sortie driver push-pull, 11…30 V, code binaire ou code Gray.

Sortie SSI (série synchrone interface) sans parité, horloge 13 bits, 11…30 V, code binaire ou code Gray.

– Codeurs absolus multi tours (selon modèles).

Sortie SSI sans parité, horloge 25 bits, 11…30 V, code binaire ou code Gray.

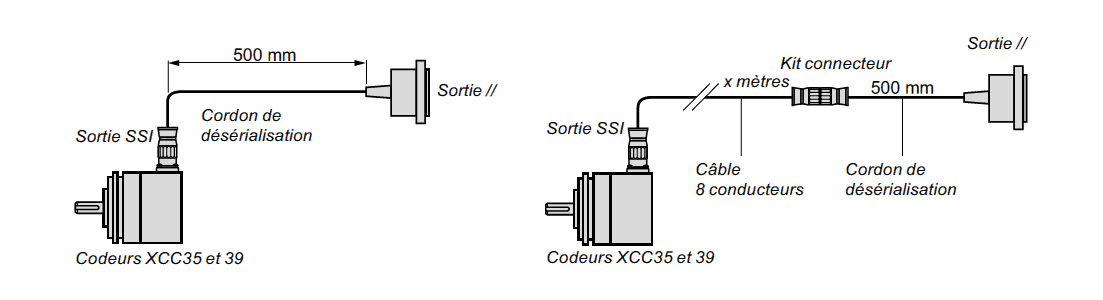

– Sorties parallèles à réaliser, avec cordons de transformation.

Les versions SSI peuvent se transformer en version parallèle grâce au cordon de désérialisation.

– Codeurs absolus multi tours, version communicante, bus de terrain :

> CANopen : 11…30 V.

> PROFIBUS-DP : 11…30 V.

Précautions de mise en œuvre

Type de câbles

Dans un environnement fortement perturbé, il est conseillé d’utiliser des câbles à plusieurs paires torsadées, renforcés par un blindage général.

Pour les signaux, il est recommandé de prendre des conducteurs de section normalisée 0,14 mm² / 0,22 mm².

Pour les codeurs alimentés en 5 V.

En raison des chutes de tension en ligne il est recommandé d’utiliser, pour les fils d’alimentation 0 V et + V, les sections minimum de conducteurs suivantes :

– 0,14 mm² si distance codeur/source d’alimentation < 30 m.

- 0,22 mm² si distance codeur/source d'alimentation > 30 m.

Raccordement

Éloigner au maximum les câbles de raccordement des codeurs des câbles de puissance et éviter les cheminements parallèles. Maintenir un écartement de 20 cm au moins et veiller à réaliser les croisements à angle droit.

Dans le cas d’utilisation de câbles avec paires torsadées (blindés ou non) regrouper les signaux de même nature par paire.

Dans les ambiances perturbées, il est conseillé de relier l’embase du codeur à la terre, à l’aide d’une des vis de fixation.

Relier les entrées de contrôle à un potentiel (codeur absolu).

Distribuer et raccorder le 0 V suivant la technique dite “en étoile”, c’est-à-dire à un seul et même point de référence.

Mettre à la terre les blindages par une reprise de tresse sur 360°. La mise à la masse des blindages est à effectuer aux 2 extrémités de chaque câble. Pour mettre les blindages à la masse, utiliser un câble de section minimum 4 mm².

Autant que possible, relier le 0 V de l’alimentation des codeurs à la masse, côté alimentation.

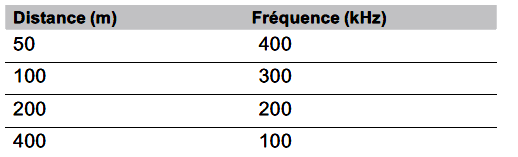

Fréquence maxi des signaux pour la SSI selon la distance : Valeurs indicatives pouvant varier selon les caractéristiques du câble.

Alimentation

Il est impératif d’employer des alimentations régulées, filtrées avec un taux d’ondulation en 24 V : 500 mV ; en 5 V : 200 mV dédiées au codeur.

Pour les codeurs 5…30 V, la réalisation d’alimentations au moyen de transformateurs délivrant à leur secondaire du 24 V eff, suivis de redresseurs et de condensateurs de filtrage est prohibée car la tension continue ainsi obtenue est supérieure à la limite haute d’alimentation des codeurs.

Lors d’une première mise sous tension, avant le raccordement de l’alimentation, vérifier, le codeur étant déconnecté, que la tension délivrée corresponde à la tension assignée d’alimentation du codeur.

Connexion

La connexion ou la déconnexion du connecteur de raccordement d’un codeur n’est à réaliser qu’après la coupure préalable de l’alimentation.

Caractéristiques principales

– Degré de protection : IP54 / IP52 (jusqu’à IP69 selon modèle).

– Vitesse de rotation maximale en continu : 9000 tours/minute.

– (1) À axe plein : Résolution 100, 300, 500, 1000, 1024, 2500, 5000 points.

– (2) À axe traversant : Résolution 100, 300, 500, 1000, 1024 points.

– À axe plein ou traversant paramétrables : Résolution de 256…4096 points, de 360…5760 points, de 500…8000 points, de 1024…16 384 points, de5000…80 000 points.

Codeurs absolus multitours sur bus

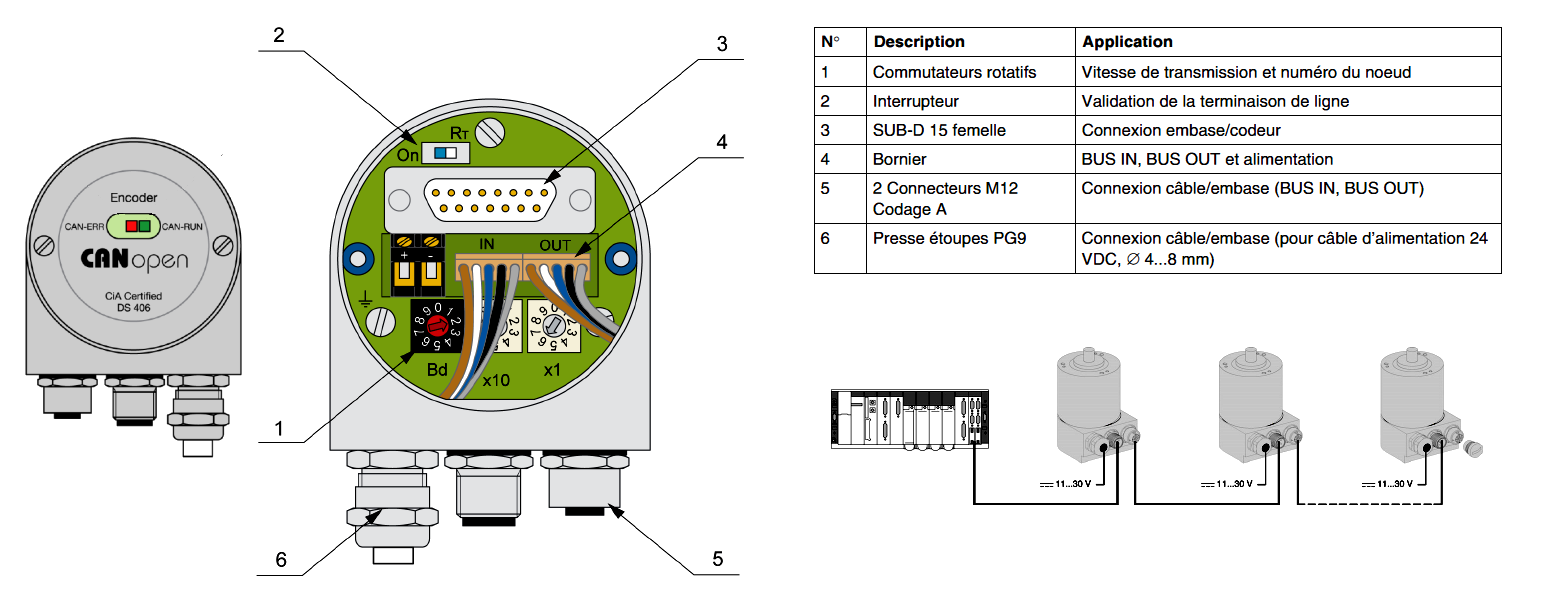

Codeurs Ø 58 mm CANopen

Le codeur absolu multi tours OsiSense XCC 58 mm CANopen est conçu pour les configurations rencontrées dans les installations industrielles communicantes.

L’interface CAN-Bus intégrée au codeur rotatif absolu supporte toutes les fonctions CANopen.

Les modes suivants peuvent être programmés et mis en service ou arrêtés : mode Pooling (le codeur répond aux demandes du maître), mode Cyclic (Cyclique : le codeur transmet des données cycliquement, programmable de 0 à 65 535 ms.) et mode Sync (Synchrone : le codeur transmet des données sur l’émission d’une synchronisation par le maître).

Le protocole applicatif supporte la programmation des fonctions supplémentaires suivantes :

– Séquence du code.

– Résolution par tour.

– Résolution globale.

– Présélection.

– Vitesse et adresse.

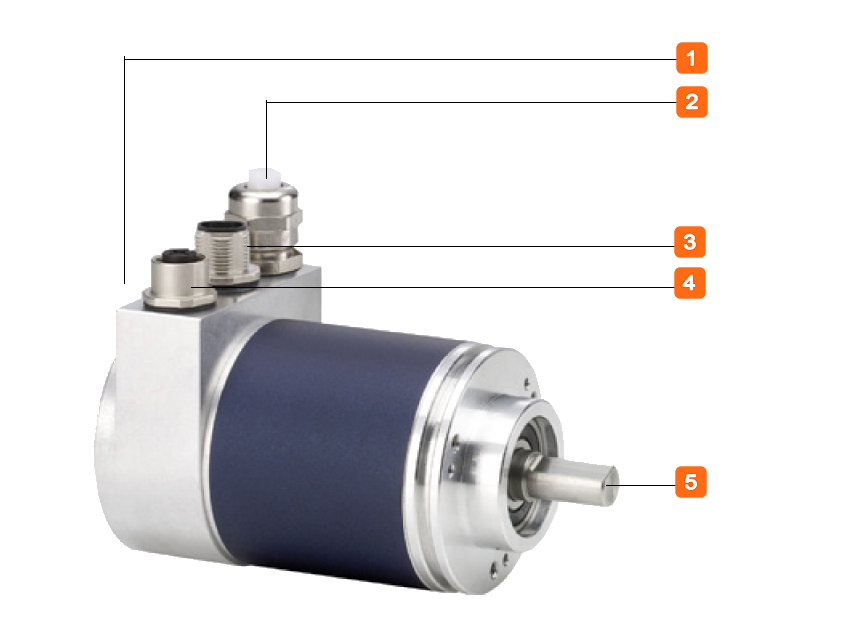

(1) 2 LEDs.

(2) Connexion PG9 pour le cordon d’alimentation.

(3) Connecteur M12 mâle (bus entrant CANopen).

(4) Connecteur M12 femelle (bus sortant CANopen).

(5) Axe du codeur.

Le boîtier de raccordement assure un assemblage et un adressage simples. Il accomplit la fonction d’un coupleur en T et possède des connecteurs M12 pour les signaux entrant et sortant du bus.

Le codeur rotatif peut être alimenté à travers le bus CANopen ou en utilisant le connecteur dédié PG9. L’adresse de l’équipement est ajustée à partir des interrupteurs rotatifs.

Les codeurs disposent de 2 LEDs situées sur la face arrière du boîtier pour faciliter le contrôle et le diagnostic. Elles donnent des renseignements sur le mode opératoire, les erreurs sur le bus, les problèmes d’alimentation.

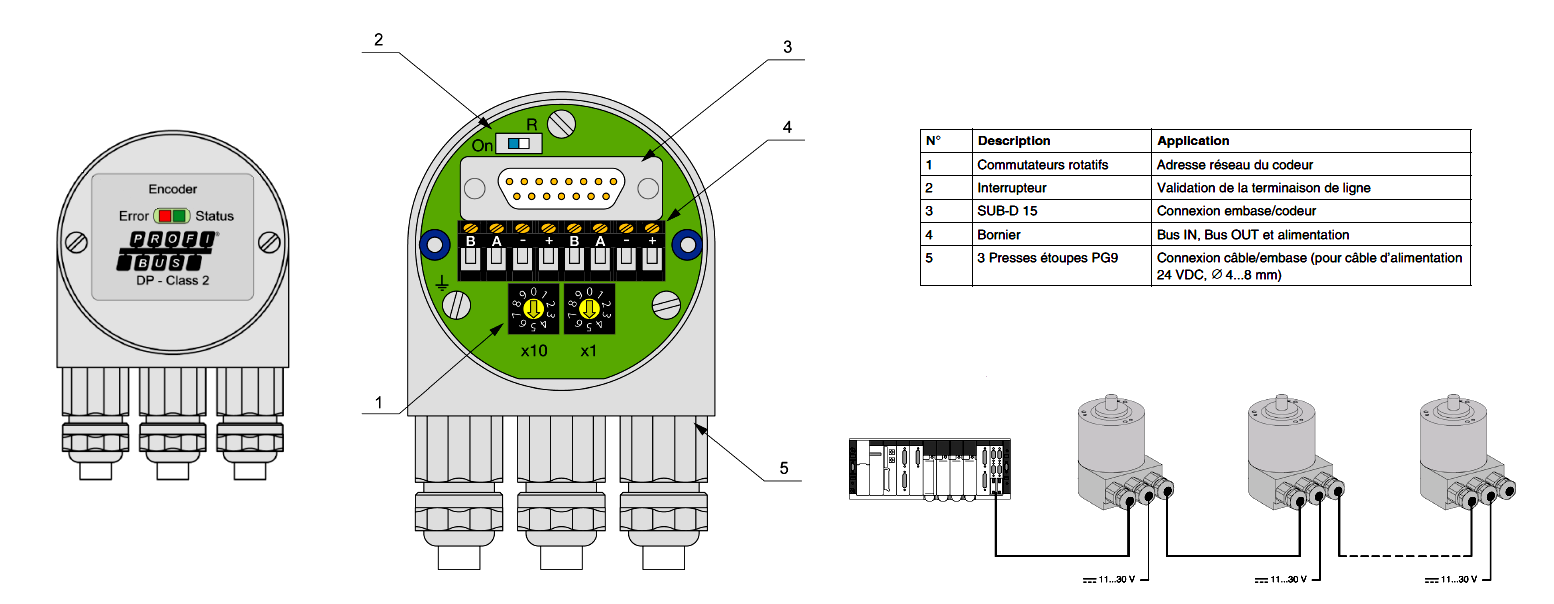

Codeurs Ø 58 mm PROFIBUS-DP

Le codeur absolu multi tours OsiSense XCC 58 mm PROFIBUS-DP est conçu pour les configurations rencontrées dans les installations industrielles communicantes.

L’interface de bus PROFIBUS-DP intégrée au codeur rotatif absolu est basée sur la transmission RS 485 et autorise des débits jusqu’à 12 Mbits/s.

Les échanges sont possibles de maître à codeur. Le protocole applicatif DP-V0 est conforme au profil de classe 2 pour codeurs et supporte les fonctions suivantes :

– Séquence du code.

– Résolution par tour.

– Résolution globale.

– Présélection.

– Butées soft.

– Vitesse et adresse.

(1) 2 LEDs.

(2) Connexion PG9 pour le cordon d’alimentation.

(3) Axe du codeur.

Le boîtier des codeurs donne facilement accès à 2 roues codeuses pour la configuration de l’adresse. Il intègre 2 LEDs pour faciliter le

diagnostic. Il accomplit la fonction d’un coupleur en T avec 3 PG9 (2 pour les signaux entrant et sortant du bus, 1 pour alimentation).

Les codeurs PROFIBUS-DP disposent de 2 LEDs pour visualiser l’état du codeur :

– LED verte : “Sta”.

– LED rouge : “Err”.

Ping : Modicon M258 | Le blog de Forma TIS

Ping : Modicon M238 | Le blog de Forma TIS